6 Контрольные вопросы

6.1

Какими способами производятся

культуртехнические работы?

6.2

Приведите классификацию культуртехнических

машин.

https://www.youtube.com/watch?v=ytadvertiseru

6.3

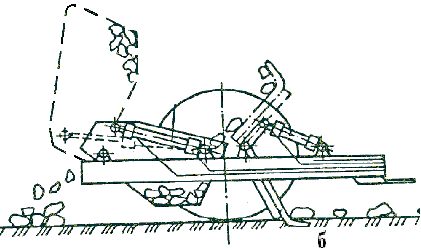

Опишите устройство машины для срезания

мелколесья МТП-43А.

6.4

Как устроен корчеватель-собиратель

МП-7А?

6.5

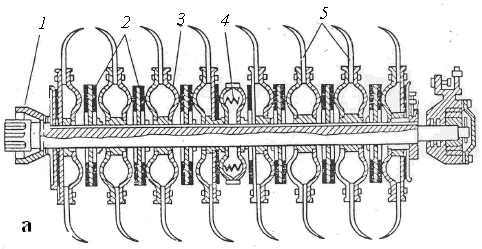

Каково устройство фрезерного барабана

ФБН-2?

6.6

Чем предохраняются от поломок ножи

фрезы ФБН-2?

6.7

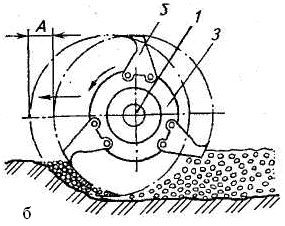

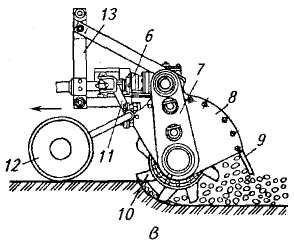

Опишите принцип работы камнеуборочной

машины УКП-0,6.

6.8

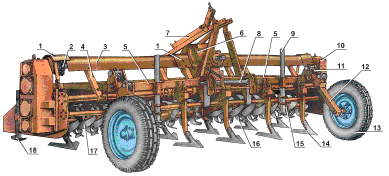

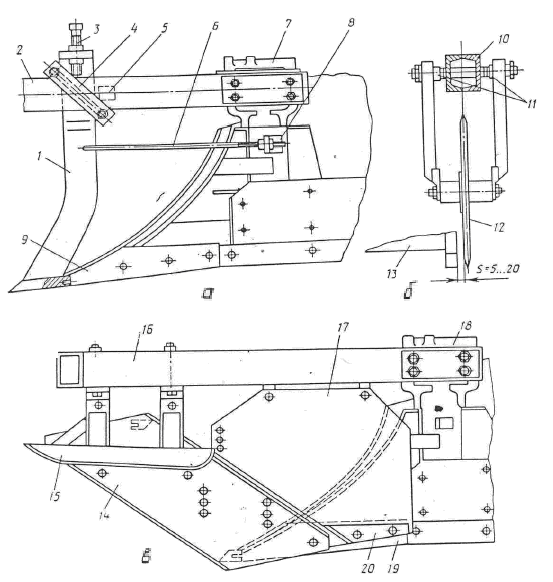

Опишите устройство навесного

кустарниково-болотного плуга ПБН-100.

6.9

Как регулируется глубина вспашки

болотным плугом ПБН-100?

6.10

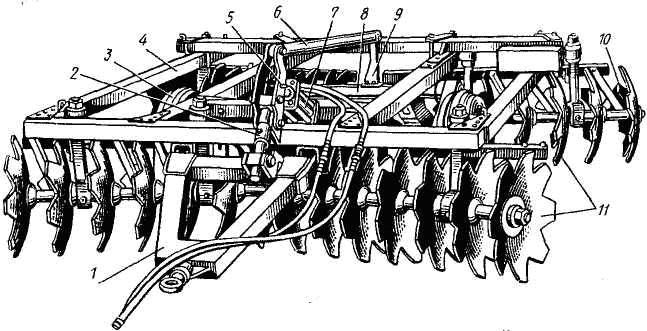

Перечислите основные регулировки

дисковых тяжелых борон?

6.11

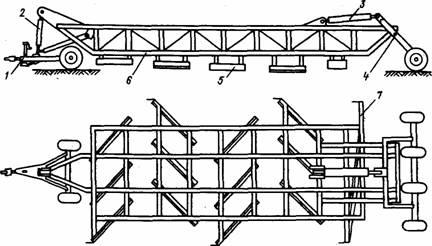

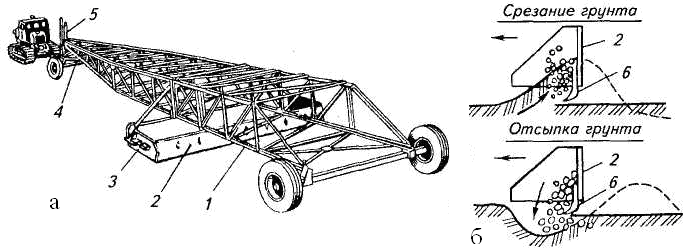

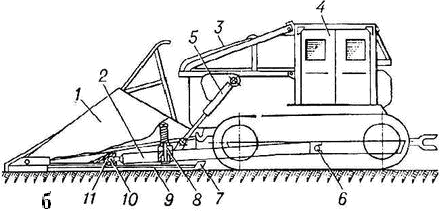

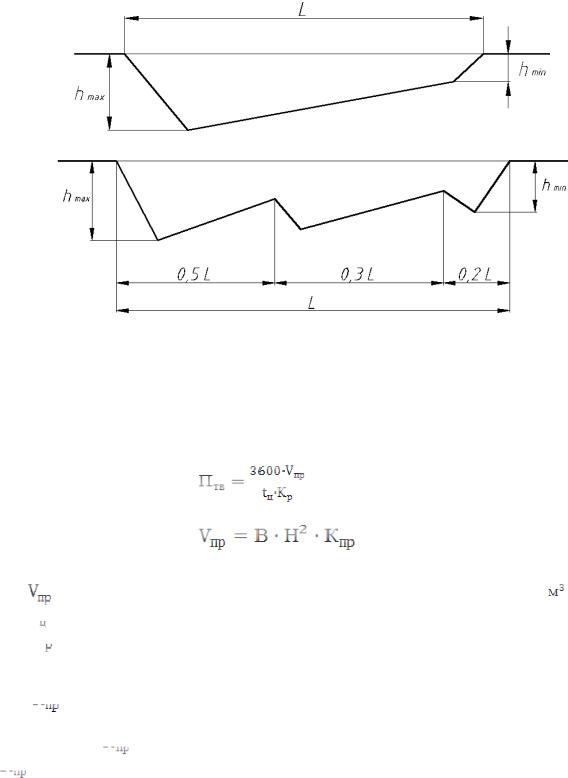

Опишите рабочий процесс планировщика

П-4.

БиблиографИческий список

https://www.youtube.com/watch?v=ytcreatorsru

1.

Борщев Т.С., Лисовский И.В. Настройка и

регулировка мелиоративных машин:

Справочник – Л.: Агропромиздат. 1989.- С.

4-75.

2.

Карпенко А.Н., Халанский В.М.

Сельскохозяйственные машины – 6-е изд.

перераб. и доп. – М.: Агропромиздат, 1989.-

С.434-459.

3.

Халанский В.М., Горбачев И.В.

Сельскохозяйственные машины. – КолосС,

2003. – 624 с.

4.

Скотников В.А., Мащенский А.А., Радкевич

В.Г. Мелиоративные машины для осушения

болот – Мн.: Высш. шк., 1988.- С.5-10; 38-95.

5.

Шостак Я.Е., Горнак А.М. Мелиоративные

машины.- Мн.:Высш.шк.1991.- С.99-139.

6.

Кленин Н.И., Сакун В.А. Сельскохозяйственные

и мелиоративные машины. –М..: КолосС,

2009. -751 с.

Лицензия РБ на

издательскую деятельность № 0261 от

10.04.1998.

Подписано

в печать _2009 г. Формат 60х84. Бумага

типографская.

Гарнитура Таймс. Усл. печ. л.______ Усл. изд.

л.____.

Тираж________экз.

Заказ №_______.

Издательство

Башкирского государственного аграрного

университета. Типография Башкирского

государственного аграрного университета.

Адрес издательства

и типографии: 450001, г.Уфа, ул. 50 лет Октября,

34.

Назначение, область применения и классификация бурильных машин. Общие схемы устройства и принципа работы бурильных машин (БМ)

Бурение – это процесс разрушения грунта с образованием в грунтовом массиве цилиндрических полостей с выносом из них продуктов разрушения на поверхность. При диаметре до 75мм и глубине до 9 м полости называют шпурами, при больших размерах – скважинами.

В строительстве бурение производят для инженерно-геологических изысканий, при разработке грунта взрывом, при водоснабжении и водопонижении, для установки столбов, дорожных знаков, надолб, устройства буронабивных свай, анкеров (опоры ЛЭП) и т.п.

Различают механические и физические способы бурения.

https://www.youtube.com/watch?v=upload

Умногих машин реализованы механические способы с вращательно-поступательным,ударно-вращательным и ударным движениями рабочего инструмента.

1- лопастные, шнековые и ковшовые буры;

2- буры-расширители;

3- трехшарошечные и ударные долота.

Лопастной бур состоит из трубчатого остова с 2-мя копающими лопастями в виде двухзаходного винта, забурника и заслонок. Забурник направляет и удерживает бур на оси бурения. Заслонки не дают просыпаться грунту при его извлечение из скважины. Бур крепят к концу граненой штанги. Для прочности лопасти и забурник оснащают резцами из твердосплавных пластин.

Ушнекового бура остов длиннее, чем у лопастного . К нему приварена спираль из полосовой стали, образующая шнек. В нижней части остова закреплены копающие лопасти и забурник.

Применяют также ковшовой бур, бур-расширитель,шарошочное долото, зубильное долото, крестовая, ударная штанга, желонка (буровой инструмент – другие виды долов и элементов буровых рабочих органов).

Грунт удаляют из скважины специальными инструментами, промывкой водой, продувкой (насосные и компрессорные станции). Необходимо много воды. Пыльно, грязно и вредно.

К физическим способам бурения относятся термический, ультразвуковой, электрогидравлический, высокочастотный и гидравлический.

Бурильные машины с вращательно поступательным движением бурового инструмента изготавливают на базе грузовых автомобилей, гусеничных и пневмоколесных тракторов.

Механизация таких работ включает: 1-приготовление раствора; 2-доставка его на объект; 3-подачу к рабочим местам; 4-нанесение на обрабатываемую поверхность; 5- отделка этой поверхности.

При больших объемах раствор готовят на заводах или растворных узлах. Доставляют – авторастворовозами. При небольших объемах штукатурных работ и значительной

удаленности объекта от растворного узла раствор готовят на стройплощадке в растворосмесителях.

В комплект оборудования для штукатурных работ входят: штукатурные станции или агрегаты, поэтажные станции перекачки и нанесения растворов на поверхности, затирочные машины.

Штукатурные станции – для приема раствора, его хранения, перемешивания с введением добавок, транспортирование к рабочему месту и нанесения на обрабатываемую поверхность. Оборудование смонтировано на автоприцепах или полозьях. В их состав входят объемные противоточные насосы (плавность подачи, хорошая всасывающая способность и высокий ресурс работы цилиндро-поршневой группы – до 2 тыс.маш-ч).

Молярные работы включают: 1 – подготовку поверхности под окраску (чистка, снятие наплывов, расшивку трещин, подмазка отдельных мест, прооливку, нанесение слоя шпатлевки, ее разравнивание и шлифование); 2 – приготовление шпатлевочных и малярных составов; 3- огрунтовку; 4 – окраску.

Поверхности очищают от пыли сжатым воздухом, щетками. Сильнозагрязненные – шлифовальными машинами и металлическими электрощетками. Наплывы – ручными электрическими или пневматическими молотками. На бетонных поверхностях делают насечку – лучшее сцепление слоя шпатлевки. Малярные составы готовят на заводах, цехах предприятий, приобъектных колерных мастерских, передвижных малярных станциях.

Малярные агрегаты применяют при больших объемах работ и централизованной доставке шпатлевки в полиэтиленовой таре. Состоят из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения материалов пневмо- или безвоздушными распылителями. Подача: 0,4 м3/ч, Н=50м, L=80м.

Передвижные (на колесах) шпатлевочные установки – при небольших объемах работ. Состоят из: двух герметично закрываемых баков, распределительных аппаратов, удочки, материального рукава, воздушные шланги, компрессор, рукоятка распределителя. Производительность: 200 м2/ч, давление 0,7 МПа, расход 0,5 м3/мин.

Передвижные окрасочные агрегаты – окраска распылением краскораспылителями и удочками. Различают переносные, передвижные, пневматического и безвоздушного распыления с электроприводом. Работают от воздушных компрессоров – 0,5 м3/мин, рабочее давление – 0,4 МПа, вместимость бака – от 16 до 100 л, производительность – 500 м2/ч окрашиваемой поверхности. Переносные – до 50 м2/ч, емкость бачка для краски –

https://www.youtube.com/watch?v=ytdevru

Пневматические краскораспылители – рабочие органы агрегатов низкого (до 0,1 МПа) и высокого (более 0,1 МПа) давления. Для окраски фасадов домов, стен промышленных зданий – крупных МК; приборов отопления, панелей в кухнях и санузлах; при небольших объемах работ; художественных работ. Различие их многообразия в размерах и форме отпечатка факела.

Окрасочный агрегат безвоздушного распыливания. В настоящее время наиболее эффективны. Потери снижены до 2%, не требуется защитных средств. Состоит из: насоса высокого давления (до 30 МПа) мембранного или поршневого типа; краскораспылителя;

Для разрушения асфальтобетонных покрытий, мерзлых, прочных, скальных грунтов, элементов СК из различных материалов (камня, кирпича, бетона), пробивки отверстий в стенах и перекрытиях – применяют молотки и бетоноломы. Электромолотки – энергия удара от 2 до 25 Дж, а у ломов – 40 Дж электро и 90 Дж пневмо.

Пневматический рубильный молоток – отечественная промышленность выпускает с энергией удара от 8 до 56 Дж с частотой от 40 до 10 Гц и m=5,5-11кг. Для скважин в однородных грунтах до IV категории применяют пневмопробойники (ν 55-300мм) и раскатчики грунта (ν 55-2000мм).

Условие проходки скважины пробойником – наличие сил трения между корпусом и стенками скважины. Пробойники применяют для забивки металлических труб и анкеров, глубинного уплотнения грунта, рыхления слежавшихся насыпных материалов.

Основные параметры: 1 – энергия удара; 2 – частота; 3 – диаметр; 4 – длина скважины; 5 – скорость проходки. Давление сжатого воздуха – 0,5-0,7МПа, удельный расход – от 0,05 до 0,22 (м3/с)/кВт. Они просты в устройстве и обслуживании. Недостаток – ограниченная область применения (только в однородных нескальных грунтах немерзлого состояния с каменными включениями не более 0,15 м). Отклонение от заданного курса.

Раскатчики грунта – рабочий орган в виде конических катков, установленных на шейках эксцентрикового вала. ν 55-250мм, мощность двигателя при скорости проходки 20 м/ч – 0,3-5,5кВт, а масса машины до 150 кГ. Мощные раскатчики – масса 25 тонн, мощность до 270 кВт.

Виды земляных сооружений и способы их возведения. Рабочие органы землеройных машин и их классификация

Уплотнение грунта – процесс его необратимого деформирования путем внешнего силового воздействия.

Масса грунта уменьшается в объеме за счет удаления из его пор свободной воды и воздуха, а его плотность повышается.

Степень уплотнения грунта оценивают коэффициентом уплотнения, равному

отношению фактической плотности к ее максимальному стандартному значению (определенному прибором). В зависимости от ответственности сооружения Купл назначают от 0,9 до1.

1- характеру силового воздействия на грунт; 2- способу перемещения рабочего органа относительно уплотненной зоны грунта.

По первому признаку различают машины: 1-статического действия (укатка); 2- динамического действия (трамбование и вибротрамбование); 3-комбинированного действия.

По второму признаку: самоходные, прицепные и полуприцепные орудия, перемещаемые тягачем; машины с навесными рабочими органами; оборудование,

Земляные сооружения – это устройство в грунте, полученные в результате его удаления за пределы сооружений, или из грунта, внесенного в сооружения из вне. Это: 1- выемки; 2-насыпи.Различают выемки: котлованы, траншеи, канавы, кюветы, ямы, скважины и шпуры, каналы.

Грунт из выемок укладывают рядом в КАВАЛЬЕРЫ для обратных засыпок. Для насыпей грунт доставляют из боковых РЕЗЕРВОВ. Различают временные и длительного пользования земляные сооружения. 1-траншеи;2-дорожные насыпи, дамбы, плотины.

О способах разработки грунтов. Наиболее энергоθмкая операция – отделение грунта от массива (разрушение грунта).

Способы разделяют в зависимости от способа разрушения. Наибольшее применение – это механическое разрушение грунтов (резание). Различают статистическое (2-2,5м/с) и динамическое (ударное и вибро) разрушение грунтов (зависит от скорости и характера воздействия режущего инструмента (рабочего органа).

Энергоθмкость механического разрушения грунта равна 0,05-0,5кВтч/м3. Им выполняют 85% всего объθма земляных работ в строительстве.

Есть комбинированные способы: 1-газомеханический;2-гидравлический (гидромониторы, землесосные товары); 3- гидромеханические, Э= 4квтч/м3 (50-60метров виды на 1 м. 3 гр.); 4- взрывной (термомеханический и термопневматический, электрогидравлический).

Реже применяют физические способы разрушения грунтов (прожигания, оттаивания, токи высокой частоты, ультразвук, электромагнитной и инфракрасной энергии). Выбор способа зависит от прочности грунта, мерзлоты (сезонного промерзания).

https://www.youtube.com/watch?v=ytpressru

Немного о свойствах грунта. Это выветрившийся горные породы, образующие кору земли. Различают скальные (граниты, песчаники, известняки и т.п.), полускальные (мергели , гипсоносные конгломераты, окаменевшие глины), крупнообломочные, песчаные, глинистые.

По грансоставу: глинистые, пылеватые, песчаные, гравийные, галечные и щебеночные, валуны, камни, глины, суглинки, супеси, пески чаще всего в строительстве.

катег | плотн | число | коэффи | удельное сопротивление, кПа | |||||

ория | ость, | ударов | циент | ||||||

резан | копанию при работе: | ||||||||

грунт | т/куб. | плотно | разрыхл | ию: | |||||

прямы | драглай | экскаваторами | |||||||

а | м | мера | ения | ми, | нами | непрерывного действия | |||

ДорНИ | |||||||||

обратн | поперечного | траншей | |||||||

И | |||||||||

ыми | копания | ными | |||||||

лопатк | |||||||||

роторн | цепн | ||||||||

ами | ыми | ыми | |||||||

I | 1,2-1.5 | 1-4 | 1,08- | 12-65 | 18-80 | 30-120 | 40-130 | 50- | 70-230 |

1,17 | 180 | ||||||||

II | 1,4-1,9 | 5-8 | 1,14- | 58- | 70-180 | 120-150 | 120- | 150- | 210-400 |

1,28 | 130 | 250 | 300 | ||||||

III | 1,6-2 | 9-16 | 1,24-1,3 | 120- | 160- | 220-400 | 200- | 240- | 380-660 |

200 | 280 | 380 | 450 | ||||||

Сменное рабочее оборудование. (О.Э.)

1-по назначению: строительные, строительно-карьерные,карьерные, вскрышные, туннельные, шахтные;

2-по виду рабочего оборудования: прямая и обратная лопата, драглайн, грейфер, планировщик;

3-по исполнению рабочего оборудования: канатные, гидравлические 4-по виду ходовых устройств: пневмоколесные (автомобильные и тракторные базы),

гусеничные, шагающие; | ||||||

5-по | возможности | вращения | поворотной | части: | полноповоротные | и |

неполноповоротные; | ||||||

6- по числу установленных двигателей: одно– и многомоторные. | ||||||

О.Э. | Могут иметь | крановое, сваебойное, трамбовочное | и другое сменное | |||

оборудование. С одним видом рабочего оборудования – специальные, а укомплектованные сменными видами рабочего оборудования – универсальными.

Строительные экспедиторы предназначены для разработки грунта до IV категории без предварительного разрыхления, мерзлые и скальные после их разрыхления. Гидравлические экскаваторы используются в 80% в общем объеме производства.

Главным параметром ОЭ является его масса. В зависимости от массы они подразделяются на размерные группы.

Размерные группы характеризируются набором основных параметров: 1)- мощность силовой установки; 2)- вместимость ковша; 3)- усилие на его зубьях; 4)- размеры рабочей зоны;

https://www.youtube.com/watch?v=ytcopyrightru

5)- продолжительность рабочего цикла;

6)- скорости передвижения;

7)- частота вращения поворотной платформы;

8)- преодолеваемые уклоны;

9)- удельное давление на грунт;

10)-нагрузка на ось;

11)-габаритные размеры и другие.

размерная группа | масса унив–х О.Э., т | |

О. Э. | свыше | до |

1 | – | 6,3 |

2 | 6,3 | 10 |

3 | 10 | 18 |

4 | 18 | 32 |

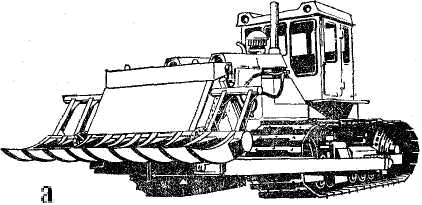

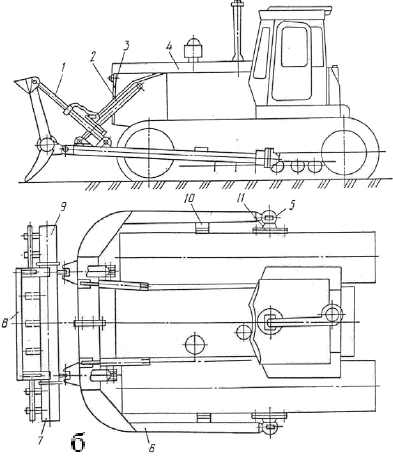

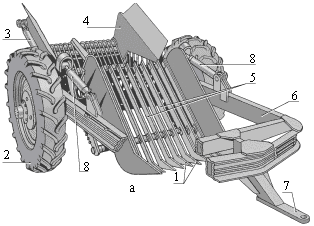

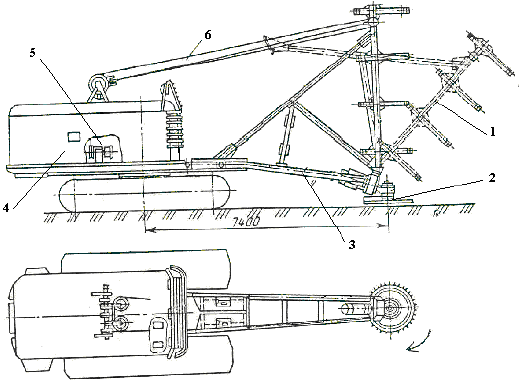

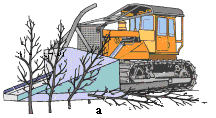

Для

выполнения культуртехнических работ

применяют как специальные (мелиоративные),

так и общестроительные, дорожные и

сельскохозяйственные машины.

Техника,

используемая при мелиорации земель,

подразделяется на машины для

подготовительных работ и для первичной

обработки почвы.

В

зависимости от способа расчистки земель

от древесно-кустарниковой растительности

при подготовительных работах используются

машины:

1.

Для обрезания кустарника и мелколесья

– кусторезы,

кусторезы-древовалы;2.

Для корчевания растительности –

корчеватели,

корчеватели-собиратели, кустарниковые

грабли, машины для сплошной раскорчевки

погребной древесины на торфяниках,

подборщики пней;3.

Для фрезерования закустаренных земель,

лугов и пастбищ – фрезерные

машины, фрезеры, фрезы болотные;4.

Для корчевания с измельчением и сгребания

растительности – корчеватели-измельчатели,

рубильные машины, траловые цепи;5.

Для уничтожения растительности

химическим способом – опрыскиватели;

6.

Для запашки кустарниковой растительности

– кустарниково-болотные

плуги;7.

Для уборки камней – корчеватели-погрузчики,

лыжи-самосвалы, металлические листы,

камнеуборочные машины, прицепы;8.

Для выравнивания и планирования

мелиорируемых земель – бульдозеры,

грейдеры, скреперы, планировщики;9.

Орудия для сжигания растительности.

В

группу машин для первичной обработки

почвы входят кустарниково-болотные

плуги, болотные фрезы, тяжелые дисковые

и мелиоративные бороны,

кочкорезы,

а также водоналивные

болотные катки.

Машины для устройства кровель

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт

от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом.

Основные рабочие операции: послойная разработка грунта, его транспортировка, укладка

воснование строительного объекта или отвал, планировка земляных поверхностей.

1- ковшевые ЗТМ (скреперы); 2- отвальные ЗТМ (бульдозеры, автогрейдеры).

Рабочий процесс включает 2 характерных режима: тяговой и транспортный. Бульдозер – это ЗТМ с отвальным рабочим органом.

1- снятия плодородного поверхностного слоя грунта при подготовке строительных площадок;

2- перемещения грунта в зону действия О. Э. при погрузке его в транспорт или отвал; 3- разработки неглубоких каналов; 4- зачистки пологих откосов;

5- при сооружении насыпей из резервов; 6- на планированных работах при зачистке оснований под фундаменты зданий и

сооружений, планировке площадей и трасс; 7- устройстве и содержании в исправности подъездных дорог, выездов на насыпи и

выезды из выемок; 8- на косогорах;

9- при обратной засыпке траншей и пазух фундаментов; 10-разравнивания грунта в отвалах; 11-штабелирования и перемещения сыпучих материалов;

12-на подготовительных работах ( валка деревьев, среза кустарника, корчевка пней, удаление камней, расчистка от мусора (снега));

13-на вскрышных работах;

1- малогабаритные с силой тягой до 25кН и мощностью до 45кВт; 2- легкие – 25-135кН,45-120кВт; 3- средние – 135-200кН,120-150кВт;

4- тяжелые – 200-300кН, 150-225кВт; 5- сверхтяжелые – более 300кН, более 225кВт.

1- базового трактора;

Скрепер – это ЗТМ с ковшом для послойной разработки грунта, его транспортирования и отсыпки в земляные сооружения.

Ими разрабатывают грунты I и II категории, а III и IV – после рыхления.

Не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, с большими каменистыми включениями.

Дальность возки грунта: гусеничные тягочи 100-800м;колесные – 300-3000м.

Рабочий цикл – копание (заполнение ковша (, удельный расход энергии 3,2-6)), транспортировка грунта к месту укладки, его отсыпка и возврат на исходную позицию.

Главные параметры скрепера – вместимость ковша. От него различают: 1- скреперы малой вместимости (до 4 куб. м); 2- скреперы средней вместимости (5-12куб. м);

3- скреперы большой вместимости (15 и более куб. м).

Применяют краны с бадьями, ленточными конвейерами, виброжелобами, самоходной бетоноукладки, оборудование трубопроводного транспорта. До 85% общего объема бетонной смеси – это строительные краны с поворотными и неповоротными бадьями (бункерами).

Поворотные бадьи. Грузоподъемность от 1,25 до 5т. Загрузка с бетоновоза, разгрузка открыванием затвора.

Неповоротные – грузоподъемность от 1,25 до 2,5 т. На корпусе устанавливают вибратор. Для перегрузки бетонной смеси с автотранспортных средств в бадьи, тележки,

Их удельный вес по трудоемкости 14%. Основные виды кровельных покрытий – рулонные и безрулонные (мастичные) кровли. Технология их устройства: подготовка основания, очистка рулонных материалов от минеральной посыпки, подъем мастики на крышу, наклейка и прикатка рулонных материалов.

1.Пыль удаляют пылесосами и предвижными вакуум-насосами и переносными насосами.

2.Сушка – передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные

установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена.

3.Очистка от посыпки – протяжка полотнищ между валками, механическая очистка двумя вращающимися круглыми капроновыми щетками.

4.Перекачка мастик – смонтированные на прицепе агрегаты (термос с

https://www.youtube.com/watch?v=ytpolicyandsafetyru

электронагревателем, смеситель, насосная станция с мастикопроводами). Подача 6 м3/ч на высоту до 50 м при давлении 1,5 МПа.

Битум доставляют на объект автогудронаторами. Оборудованы горелками, насосами, котлы-термосы.

Битумоварочные котлы – для приготовления битумных мастик и подачи ее к месту работ. Оборудование смонтировано на одноосном прицепе (бак с крышкой, жаровая система, система подачи, шестеренный насос, привод от электродвигателя). Мастику подают на крышу по мастикопроводу на высоту до 50 м, давление 1,5 МПа, производительность около 5 м3/ч.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе применяют передвижные станции (разгружают, разжижают, подают и наносят на поверхность эти материалы распылением). Производительность – 800 м2/ч, дальность подачи по вертикали – 50 м, по горизонтали – 80 м.

ХО – предназначено для передачи нагрузок на опорное основание и для передвижения машин. Оно бывает активное (самоходные) и пассивное (на буксире за тягачом).

1 – гусеничное;

2– шинноколесное (пневмоколесное);

3– рельсоколесное;

4– специальное (шагающее, вездеходное и др.).

1 – применяют для передвижения по бездорожью. Это машины малой мощности массой 1-2т и мощные с массой в сотни и тысячи тонн. Воспринимают значительные нагрузки при сравнительно низком давлении на грунт, большие тяговые усилия и хорошую маневренность.

Недостатки – значительная масса, материалоемкость, недолговечность, высокая стоимость ремонтов, низкие КПД и скорость движения. Передвигаются своим ходом только в пределах стройплощадок. Для их перевозки используют тягачи со специальными прицепами – трайлерами.

2 – для машин, где транспортная операция – главная (самоходные скреперы до 3 км), где часто меняются рабочие площадки, отстоящие одна от другой на значительных расстояниях. Особенность – повышенные транспортные скорости, большая мобильность, долговечность и ремонтопригодность по сравнению с гусеничным ХО.

3 – оборудуют машины, работающие в ограниченной зоне с идентичными транспортными траекториями (башенные краны, карьерные экскаваторы). Простота конструкции, невысокая стоимость, достаточная долговечность и надежность.

Недостатки: малая маневренность, сложность перебазировки, дополнительные затраты на устройство и эксплуатацию рельсовых путей.

4 – имеет несколько конструктивных решений. Выпускают с механическим и гидравлическим приводом. Шагающий ход обеспечивает низкие удельные давления на грунт и высокую маневренность.

Недостаток: малые скорости передвижения (до 0,5 км/ч). Для мощных экскаваторов драглайнов.

1 – скорость передвижения, проходимость – способность передвигаться в различных эксплуатационных условиях (рыхлым и переувлажненным грунтам).

2 – маневренность – способность изменять направление движения в стесненных условиях.

Давление на грунт – от 0,03 до 0,7 МПа. Тяговые усилия – 45-60%от массы машины. Обеспечение машиной необходимых величин давления на грунт, тягового усилия и клиренса (расстояние от поверхности дороги до наиболее низкой точки ХО) характеризует ее проходимость. Проходимость определяется глубиной колеи h (м), которая

увеличивается с ростом давления р на контактную поверхность между опорной частью ХО и грунтом.

Здесь решается задача определения сопротивлений передвижению машины и ее тяговых возможностей.

где 1 – сопротивление на рабочем органе машины; 2 – сопротивление передвижению движителей по горизонтальному пути;

3– сопротивление повороту машины;

4– сопротивление движению на уклоне местности;

5– сопротивление инерции при разгоне и торможении;

6– сопротивление ветрового давления.

Вэтом уравнении сохраняются только те сопротивления, которые имеют место в конкретном транспортном режиме работы машины.

1.Wpo – зависит от назначения и типа машины, характера выполняемых работ, конструкции рабочего органа и др. факторов. Его расчет ведут для конкретных типов технологических машин.

f – коэффициент сопротивления передвижению движителя;

езда по вязкому рыхлому грунту

езда по твердому грунту

С уменьшением Rпов→Wпов возрастает. 4.

m – масса машины;

Строительные краны оборудуют устройствами безопасности (УБ): 1)- ограничителями грузоподъемности; 2)- ограничителями линейных и угловых перемещений; 3)- анемометрами; 4)- кренометрами;

5)- сигнализаторами приближения; 6)- бесконтактные переключатели (электронные, электромагнитные, ультразвуковые,

фотоэлектронные) в условиях пыльной и газовой среды, высокой влажности. Ограничители грузоподъемности для защиты кранов от перегрузок и опрокидывания.

При превышении номинальных значений на 10% – стреловые, на 25% – мостовые – автоматически отключают механизмы подъема. Они бывают механические, электромеханические, микропроцессорные. Последние оценивают на табло: 1- вылет и фактическую массу груза; 2- загрузку по грузовому моменту в процентах от допускаемого; 3- скорость ветра. Выдаются звуковые и световые сигналы (при 90% загрузке).

Устанавливают указатели – маятникового или рычажного типов – вылетов и соответствующей им грузоподъемности. Есть сельсинные указатели вылетов (датчики).

Креномеры – для определения угла наклона крана на местности.

Противоугонные захваты – оборудуют ходовые тележки для избежания схода крана с путей и опрокидывания – при сильном ветре. В конце рельсового пути – тупиковые опоры, с буферными устройствами для смягчения удара при наезде крана на упор.

Анемометры – устанавливают вверху на головке крана для обдувания ветром. Они дают сигналы о скорости ветра (сиреной, красной лампой), высота до 15м, пролет 16м. Заземляют все МК на кранах с элекроприводом.

Дозаторы

Они бывают объемными и весовыми, т.к. материал дозируют по объему и по массе. Объемные более просты, но менее точные из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. По режиму работы различают цикличные (порционные) и дозаторы непрерывного действия.

Рассмотрим принцип работы порционного дозатора. Их применяют для порционного автоматического взвешивания цемента, заполнителей, химических добавок, воды и выдачи отвешенных порций в смесители. Компоненты дозируют поочередно, загружая весовой бункер сначала крупным, а затем более мелки материалом. Сигнал на начало дозирования одного компонента поступает с пульта 1 к клапану 2, после срабатывания его сжатый воздух от компрессора поступает в цилиндр 3.

Он открывает впускной затвор 9 одного из бункеров 10 с дозируемым компонентом, который через воронку загружается в бункер 8. Он связан системой тяг и рычагов с весоизмерительным устройством 6 с циферблатным указателем. При достижении в бункере 8 требуемой дозы идет сигнал об окончании загрузки от задатчика массы на пульт и отключают клапан 2 и цилиндр 3 для закрытия затвора.

После перенастройки задатчика массы циферблатного указателя также дозируют второй компонент. С пульта 1 на клапан 4 идет сигнал на разгрузку бункера 8. Клапан 4 открывает доступ сжатого воздуха в пневмоцилиндр 5, который открывает затвор 7 и отмеренные компоненты разгружаются в смеситель. Такие дозаторы различаются пределом взвешивания, зависящим от вместимости весового бункера и др. параметров.

1-песка,щебня и т.п. – ленточные конвейеры, различных конструкций затворы; 2-цемента – аэрожелоба, шнековые и барабанные питатели; 3-жидкостей – затворы с необходимой герметичностью.

Дозатор непрерывного действия – это какой-либо питатель или сочетание питателей, в

которых автоматически с требуемой точностью поддерживается заданная производительность. Он включает в себя: 1-питатель;2-измерительное устройство производительности; 3-систему автоматического регулирования (САР).

Материал подается на ленту питателя 2 из бункера с помощью лопастных питателей 1, в приводе у них вариатор 16. Вариатор 14 приводит в движение ленточный питатель 2. Для стабилизации массы материала питатель 2 подвешен к раме дозатора шарнирно на оси приводного барабана и с помощью тяги к коромыслу 3, уравновешенному грузом 6.

Смесители

1)растворосмесители (для штукатурных, кладочных, отделочных растворов);

2)бетоносмесители (для бетонных смесей – обычных, сухих, керамзитобетонных, ячеистых, особо тяжелых и др.);

3)стационарные – в составе заводов, комбинатов ЖБИ;

4)перебазируемые – для объектов с небольшими объемами работ;

5)мобильные – авторастворо-,автобетоно-смесители;

6)цикличные;

7)непрерывного действия.

8)гравитационные;

9)принудительные;

10)комбинированные.

Вцикличных смесителях исходные компоненты смешиваются отдельными порциями.

Иглавный параметр – вместимость смесительного барабана. Промышленность выпускает: бетоносмесители от 100 до 4500 л; растворосмесители – от 40 до 1500 л.

Всмесителях непрерывного действия – компоненты поступают непрерывно и непрерывно выдается готовая смесь.

Для приготовления смесей с различной рецептурой и частой их сменой лучше цикличные (на растворобетонных установках, заводах ЖБИ, ДСК). Непрерывного действия – в дорожном и энергетическом строительстве с ограниченным количеством рецептов смеси (≤3). В строительстве наибольшее распространение получили бетоносмесители цикличного действия как гравитационные, так и принудительные. В гравитационных – рабочий орган – смесительный барабан с наклонной или горизонтальной осью вращения.

Гравитационный смеситель состоит из смесительного барабана (1) на опорных стойках (2), внутри лопасти (3), их вращение электродвигателем (4) с зубчатой передачей (шестерня – 5, зубчатый венец – 6). Для загрузки барабан устанавливают пневмоцилиндром (7) наклонно горловиной вверх. Разгрузка опрокидыванием пневмоцилиндром.

Смесители принудительного действия для смесей любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Они с вращающимися лопастными валами (вертикальными и горизонтальными).

Роторные смесители – массовые, с вертикальными валами, повышенной скорости, для жестких смесей.

1- погрузочно-разгрузочные работы при приеме и хранении материалов на складах;

2– их хранение;

3– подогрев в зимнее время;

4– транспортирование компонентов смесей в расходные бункера смесительного узла;

5– дозирование;

6– перемешивание;

7– выгрузка готовой смеси;

8– аспирация;

9– обеспыливание линий;

10– вентиляция помещений.

Эти операции составляют технологическое содержание работы всех установок и заводов с законченным, расчлененным и комбинированным технологическими циклами.

Продукция: с законченным циклом – готовая смесь; с расчлененным – сухая смесь; с комбинированным – готовая и сухая.

В зависимости от назначения , мощностей и особенностей объектов – потребителей различают: 1-стационарные;2-приобъектные;3-передвижные смесительные установки.

Их классифицируют по режиму процесса приготовления смесей (периодического и непрерывного действия) и по технологической схеме компоновки оборудования (высотные и двухступенчатые). Высотные – компактны, лучше автоматизированные, но дороже.

Бетононасосные установки

2– их хранение;

5– дозирование;

6– перемешивание;

8– аспирация;

Это комплекты устройств для транспорта бетонных смесей по трубам к местам их укладки. В их состав входит: 1-бетононасос;2-комплект бетоноводов; 3- расприделительные механизмы – манипуляторы.

Достоинства: 1-подача смеси в труднодоступные места; 2-регулирование интенсивности подачи смеси; 3-исключения расслоения и защита от осадков; 4-меньшая загрязненность площадки.

Машины для отделки полов

Полы затирают сразу же после вакуумной обработки. Для грубого заглаживания поверхностей бетонных и мозаичных полов применяют трех- и четырехлопастные машины со сменными лопастями различной ширины (широкие – для затирки, узкие – для железнения поверхности бетона).

Дисковые затирочные машины – для более качественной отделки полов. Состоят из двух вращающихся навстречу друг другу рабочих диска из древесностружечных плит. Диски соединены с валами и редуктором резиновыми мембранами, приводятся в движение асинхронным электродвигателем через редуктор. Пульт управления с пакетным

выключателем и краном для подачи воды в зону обработки смонтированы на рукоятке корпуса.

Мозаично-шлифовальные– для шлифования и полирования полов и мозаики, мрамора и гранита. Отличие в рабочем инструменте. Применяют трехгранные абразивные камни, закрепленные в державках на планшайбах. Приводятся в движение электродвигателем через зубчатый редуктор. Частота вращения от 250 до 750 об/мин.

Строгальные машины – для строжки деревянных полов. Рабочий орган в виде вращающегося барабана, на периферийной поверхности его установлены ножи. Копирная плоскость отслеживается одним передним и двумя задними роликами. Последние свободно установлены на оси траверсы. Ее положение регулируют рукояткой через подпружиненную тягу, чем достигается требуемая глубина строгания.

Шлифовальная машина барабанного типа – для шлифования дощатых и паркетных полов. Отличие от строгальной – копирная поверхность отслеживается двумя передними (регулируется по высоте) и одним задним рояльного типа роликами. Рабочий инструмент

– шлифовальная шкурка на барабане по слою резины.

Продукты шлифования выносятся потоком воздуха от крыльчатки вентилятора (привод

– электродвигатель) и оседает в сборном мешке. Здесь также 2 приема шлифовки – продольная и поперечная проходки. Производительность до 60 м2/ч.

Шлифовальные машины дискового типа для шлифования полов в стесненных условиях (под приборами отопления, в углах помещения).

Рабочий орган – вращающийся диск с абразивной шкуркой. Производительность –

5м2/ч.

Устройство полов из рулонных материалов. Раскрой, сварка полотнищ в централизованных подсобных предприятиях. Прикатка, прирезка, подварка отдельных мест – на объекте. Линолеум сваривают: инфракрасным излучением, токами высокой частоты и горячим воздухом. Нагрев кромок и сварочного шнура до Т=220-270°С.

Применяют переносную сварочную установку (воздуходувка, переносной диафрагменный компрессор, сварочная головка со спиралью для нагрева воздуха и прижимной ролик). Скорость сварки – 8-10м/ч.

Машины для малярных работ

К этому типу относят ручные сверлильные машины и перфораторы для глухих и сквозных отверстий в металле, дереве, пластмассе, бетоне, камне, кирпиче и др. Они являются базовыми для других. Это корпус, двигатель, редуктор, рабочий орган – шпиндель и пусковое устройство. Рабочий инструмент – сверла: по металлу спиральные с цилиндрическим (d до 6 мм) и коническим хвостовиками.

Двухлезвийные резцы – кирпич, керамзито-,шлако-бетон,гипсолит. Твердые сплавы шлямбурные резцы – под розетки, выключатели. ν 70÷80 мм.

Ручные перфотары – отверстия l=300-500мм (Р=40-50Мпа) и до 4 м в материале любой прочности ({amp}gt;200 МПа).

Электромеханические перфораторы – энергия удара до 10 Дж, d=5-80мм, l=600-700мм,масса 16 кг. С энергией удара {amp}gt;10 Дж, масса 35 кг, диаметр отверстия 60 мм, длина 6м. Выпускают от1 до 25 Дж (промышленность). Применяют так же электромагнитные перфораторы – фугальные и пневматические.

Для монтажа МК, электромонтажных, сантехнических работ применяют резьбовые соединения (болты, винты, гайки, шпильки, шурупы, гвозди, скобы, дюбили).

Для сборки резьбовых соединений применяют резьбозавертывающие машины, гайко-,шурупо-,шпильковерты с непрерывным силовым или импульсно-силовым движением рабочего органа. Недостаток – значительный реактивный момент, воспринимаемый оператором в конце затяжки соединения. До ν 16 мм.

Электрический гайковерт – параметры – 1) максимальный момент затяжки и 2) время затяжки резьбового соединения.

Редкоударные гайковерты – обладают большей точностью (энергия удара около 25Дж). Имеют на 20-40%меньшую массу и более высокий КПД, ν до 22-52мм, М=400 до 5000Н·м. Продолжительность сборки одного соединения – 3-8сек). Для сборки соединений диаметром 100-200мм при монтаже технологического оборудования применяют гайковерты с гидравлическим приводом, питаемые от насосной станции.

Шуруповерты (винтоверты) – монтаж перегородок. Удлинители, переходные втулки, сменные патроны.

Резьбонарезные машины, монтажные сборочные молотки или пистолеты (для забивки крепежных изделий – гвоздей, скоб, дюбелей) – пороховые, пневматические (гвозде- скобозабивные пистолеты) и электромагнитные (частота менее 50 Гц, энергия удара – 5-22Дж) молотки. В бетон М400, сталь с пределом прочности до 450 МПа, кирпич.

Клепальные (пневматические) молотки – заклепки ν 36 мм.

Ими зачищают поверхности, сварочные швы, снимают ГРАТ после газовой резки металла, режут трубы, профильный металл, снимают фаски под сварку листового металла и труб, удаляют наплывы на металле, шлифуют изделия (металл, мрамор, гранит), защищают ступени лестниц. По конструкции они могут быть с вращательным движением рабочего органа – прямыми, угловыми, торцовыми и с гибким валом;

машины с замкнутым движением – барабанного типа; со сложным движением – площадочного типа. Рабочий инструмент – абразивные круги, эластичные диски, металлические щетки, войлочные, фетровые, хлопчатобумажные круги. Параметры: ν круга (40-160мм – прямые, 80-230мм – угловые). Есть прямые пневматические и угловые электрические ручные шлифовальные машины, шлифовальные машины с гибким валом. Их эффективность работы зависит от режима работы, прочности и износостойкости рабочего инструмента.

Шлифовальные круги состоят из естественных или искусственных абразивных кристаллов высокой твердости и прочности и керамической, бакелитовой или вулканитовой связки. Окружные скорости: 35 м/с, 75 м/с, 18 м/с, армированные круги из электрокорунда – 80-110м/с.

-размер платформы, частота возвратно-поступательных движений (для плоских);

https://www.youtube.com/watch?v=https:accounts.google.comServiceLogin

-размеры абразивной ленты и скорость ее движения(для ленточных).