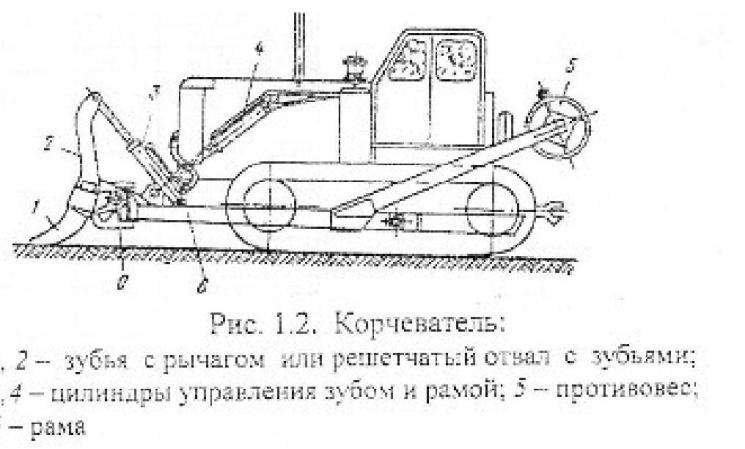

Корчеватели-собиратели.

Их

применяют для извлечения из почвы

крупных камней и пней, корчевания

кустарников и уборки деревьев срезанных

кусторезами и поваленных древовалами,

рабочим органом служат решетчатый отвал

с зубьями расположенными в нижней части

(рис.8).

Рис.8.

Отвал

сваивают из вертикальных ребер и

поперечных балок коробчатого сечения.

Спереди к ребрам приваривают лобовой

лист, защищающий радиатор трактора,

отвал крепится к толкающей раме трактора,

аналогичной раме кустореза. Извлекать

камень можно толкающим усилием или

подклинить его ,а затем поднять.

Как выбрать садовый кусторез?

На рынке представлен довольно широкий ассортимент кусторезов всех разновидностей. При приобретении такого инструмента следует обратить внимание на рейтинг популярных моделей.

Gardena 600 Comfort

Эта модель является механической. Стоимость приспособления составляет в среднем 3500 рублей. Предусмотрена гарантия на инструмент – 25 лет.

Длина кустореза составляет 60 см, а отдельно лезвий – 23 см. Масса инструмента – 0,85 кг.

Лезвия оснащены запатентованной зубной передачей, позволяющей увеличивать мощность реза почти в 1,5 раза. Лезвия имеют прецизионную заточку и специальное покрытие, препятствующее налипанию срезаемого материала.

Ручки эргономичны, имеются мягкие гелевые подушечки для удобства пользователя.

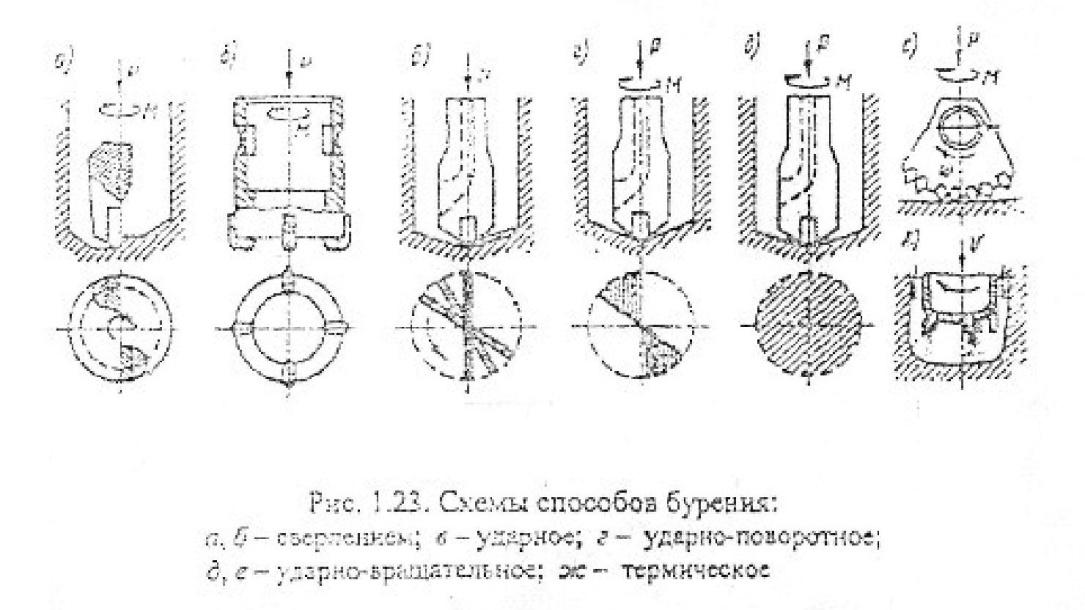

Машины для бурения.

Отделяющие

грунт от массива и перемещающие его на

сравнительно не большие расстояния

называются землеройно-транспортными,

к ним относятся бульдозеры крейсеры,

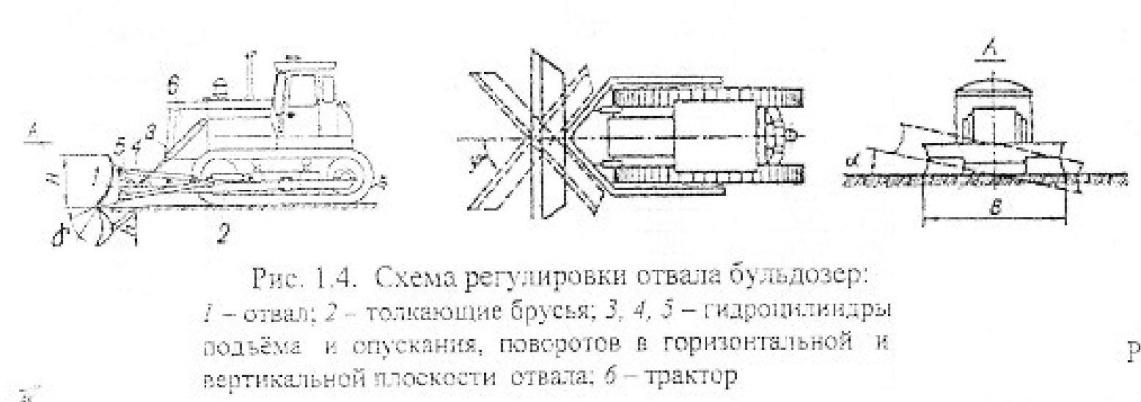

грейдеры и грейдеры-элеваторы. Бульдозер

(рис.9) представляет собой гусеничный

или колесный тягач с навесным оборудованием,

имеющие рабочий орган в виде отвала 1

соединенного с толкающими брусьями 2

для подъема и опускания отвала служит

гидроцилиндр 3.

Рис.9.

Различают

бульдозеры:

с

неповоротным отвалам, который крепиться

жестко перпендикулярно к продольной

оси машины, такие бульдозеры применяют

для устройства выемок для возведения

насыпей планировок площадок, разработки

и засыпки траншеи.с

поворотным отвалом, который может

поворачиваться на углы в горизонтальной

и вертикальной плоскостьях, позволяет

перемещать грунт не только в перед но

и в сторону, этими бульдозерами можно

нарезать террасы на косогорах, засыпать

траншеи расчищать дороги от снега.

Помимо

основного органа бульдозера – отвала,

могут быть навожены для толкания

кусторез, рыхлители, канавокопатели,

корчеватели и др. сменное оборудование,

что расширяет область применения

бульдозеров.

В

начале работы заглубляется режущая

часть отвала, при одновременном

перемещение бульдозера вперед, отделяемый

от массива грунт, накапливается впереди

ножа образую призму волочения. Отделение

грунта от массива происходит до тех пор

пока призма волочения не достигнет

верхней кромки отвала, после этого отвал

на ходу поднимается на поверхность

грунта продолжая перемещать призму

волочения к месту отвала при этом

углубление засыпаются грунтом призмы

волочения, а возвышения срезаются

режущей частью отвала, если перемещаемый

грунт необходимо распределить, на

поверхности то отвал при движении

бульдозера поднимают.

легкие

от 20-80 кВт;средние

от 80-150 кВт;тяжелые

от 150-300 кВт;сверхтяжелые

сверх 300 кВт;

Пэ=3600qфКвКу/Тц,

м3/ч

(14), где

qф

– объем призмы волочения, м3/ч;

0÷5%

Ку=1,0÷0,67;

5÷10%

Ку=0670÷0,5;

10÷15%

Ку=0,5÷0,4;

0÷5%

Ку=1,0÷1,33;

5÷10%

Ку=1,33÷1,94;

10÷15%

Ку=1,94÷2,25;

0÷5%

Ку=2,25÷2,68;

Тц

– время цикла, с;

Тц=tp’

tp’’

to.x.

to.o.x.

to.p.x.

tм

(15), где

tp’

– время накопления призмы волочения;

tp’’

– время транспортировки призмы;

to.x.

– время остановки после рабочего хода;

to.o.x.

– время обратного хода;

to.p.x.

– время остановки после обратного хода;

tм

– время маневрирования;

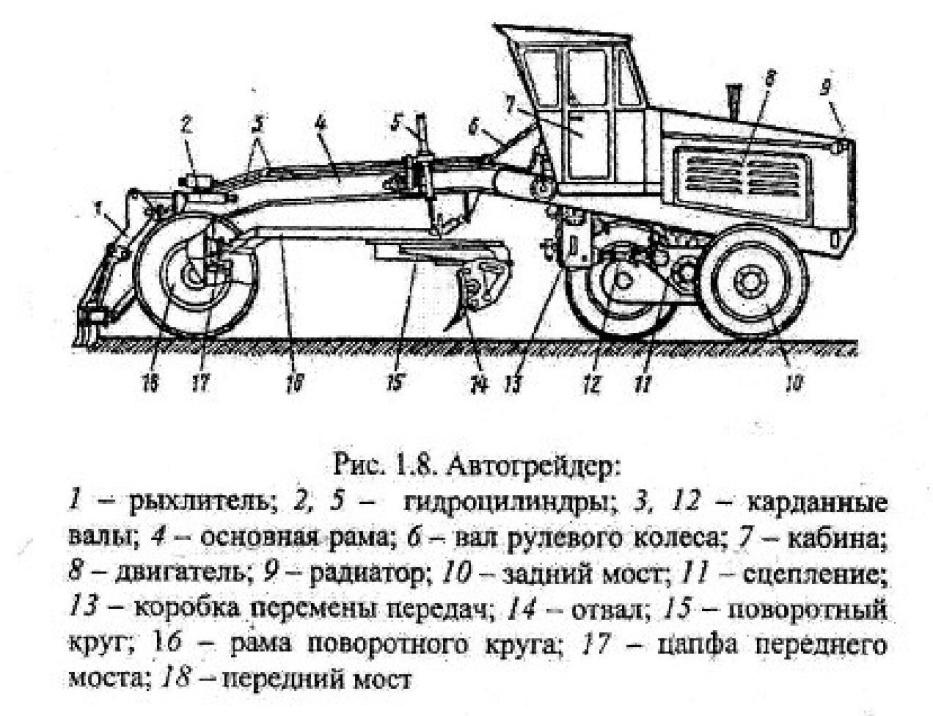

Автогрейдер.

Он

является одной из машин предназначенных

для строительства дорог и их содержания,

с помощью его профилируют дорожное

полотно, возводят насыпи до 0,6 м, перемещают

и разравнивают грунт по дорожному

полотну, планируют площадки и тд. Общий

вид автогрейдера представлен на рис.

10.

Рис.10.

Рабочий

орган автогрейдера – отвал, устанавливают

под углом в плане от оси машины и с

подъемом к оси дороги. Автогрейдеры

подразделяются:

легкие

мощностью до 100 кВТ;средние

от 100 до 150 кВт;тяжелые

свыше 160 кВт;

Легкий | Средний | Тяжелый | |||

Тип | 1 | 2 | 3 | 4 | 5 |

Масса, | 7-9 | 10-12 | 13-15 | 17-19 | 21-23 |

Для

ремонта дорог и строительства их

используются чаще средние автогрейдеры,

для значительных объемов дорожных

работ: строительство аэродромов,

планирование больших площадей, а так

же при работе в тяжелых грунтах, как

правило применяют тяжелые автогрейдеры.

А*Б*В,

например на рис.10: 1*2*3.

Псм=ТКнV/tКр

(16), где

T

– продолжительность смены, ч;

Кн

– коэфициент использования времени в

смену (0,8-0,95);

V

– геометрический объем грунта перемещаемый

за 1 рабочий ход, м3;

Кр

– коэффициент разрыхления;

t1

–

время перемещения грунта отвалом;

t2

–

время на подъем отвела в транспортирующую

положение;

t3

–

время на переключение передачи и повороты

в положение рабочего хода;

t4

–

время на обратный ход;

t5

–

время на переключение передачи и

повороты в положение обратного хода;

https://www.youtube.com/watch?v=PUOlCbCdjwg

t6

–

время на опускание отвела вв рабочие

положение;

Псм=1000(В-b)VКн/t*m,

м3/ч

(17) , где

В

– ширина захвата (полосы планирования)

отвалом, установленным перпендикулярно

или под углом в плане к оси движении, м;

b

– ширина перекрытия смежный полос

планирования;

V

– средняя скорость движения при

планировании, км/ч;

m

– необходимое число проходов по 1 месту;

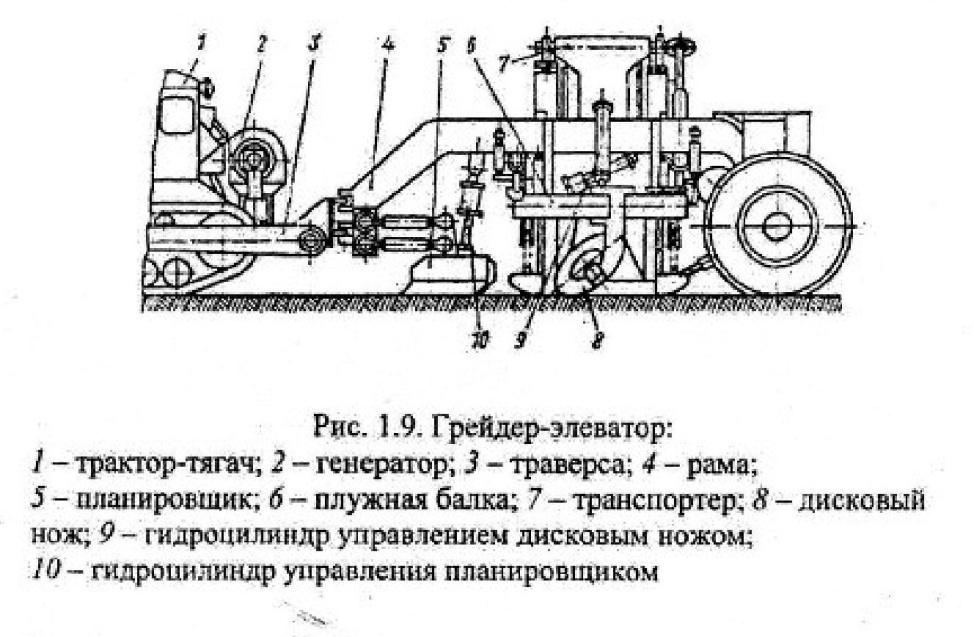

Грейдер-элеватор.

Его

основной вид и схема представлена на

рис.11 .

Рис.11.

Грейдер-элеватор

срезает грунт послойно и ссыпает его в

отвал или в транспортное средство, с

помощью транспортера (конвейера).

Принципиально особенностью этой машины

является то, что грунт отделяемый от

массива попадает на транспортирующие

устройство (конвейер), при помощи которого

он попадает в отвал или в транспортное

средство.

По

типу рабочего органа грейдеры-элеваторы

разделяют на:

машины

с дисковыми ножами;с

прямыми ножами и с криволинейными;

По

расположению конвейера разделяются

на:

машины

с поперечным или диагональным

расположением конвейера;машины

с одним или двумя поворотными конвейерами;машины

с грунтометателем;

В

зависимости от оборудования и тягового

средства грейдеры-элеваторы могут быть:

прицепными

(на пневмоническом ходу);полуприцепными;

гусеничным

трактором;навесные,

в виде сменного оборудования к

автогрейдерам;самоходные;

Грейдеры-элеваторы

применяются при строительстве дорог,

постройке оросительных каналов,

возведение дамб, валов, земляных платин,

разработке карьеров в равнинной местности

и грунтов без значительных включений.

При

использовании транспорта в этих машин

устраивают высокие насыпи с выемкой

грунта из боковых резервов и бартеров,

разрабатывают глубокие и широкие выемки,

наиболее эффективно используют

грейдеры-элеваторы при разработке

связанных грунтов, на сыпучих и сырых

грунтах их производительность не

высокая.

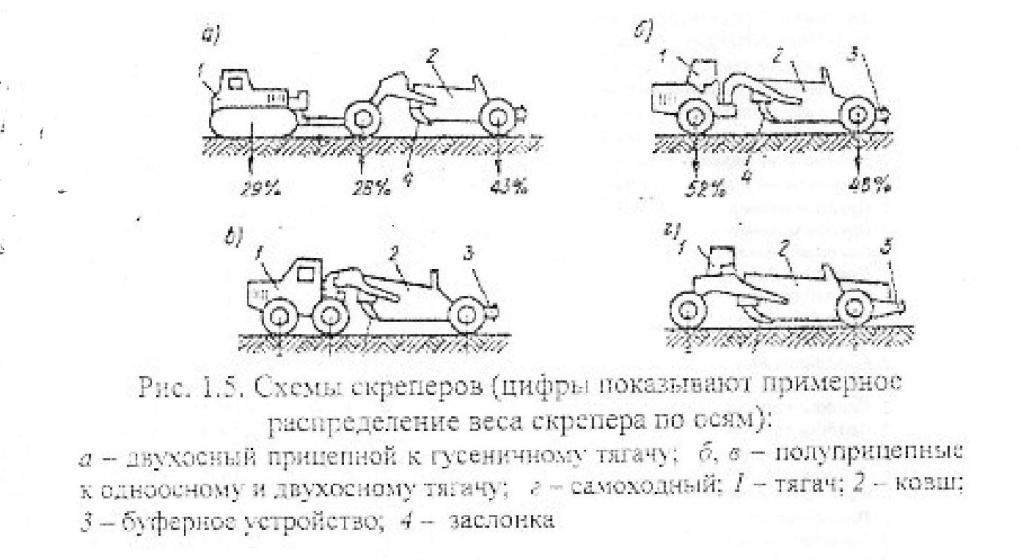

Скрепер.

Он

состоит из следующих составных частей

:

ходового

оборудования ( одноосного иди двухосного);рабочего

оборудования( ковша);механизма

управления ковшом и заслонкой.

Скреперы

подразделяют на :

Прицепные;

Полуприцепные;

Самоходные;

В

соответствие с этим у прицепных и

полуприцепных скреперов, кроме

перечисленных узлов имеется сцепное

устройство, а у самоходных силовое

оборудование (рис.12).

Рис.12.

Главным

параметром скрепером является емкость

ковша q (м3),

грузоподъемность, ширина, глубина

заглубления и удельная металлоемкость.

По

емкости ковша скреперы подразделяют

на:

Мало-емкие,

с объемом ковша до 4 м3;Средней

емкости, от 5 до 12 м3;Большой,

от 12 до 15 м3

и выше;

Однако

используются скреперы с емкость ковша

до 60 м3.

Грузоподъемность

скрепера определяют по емкости ковша

с «шапкой». При объемной массе разрыхленного

грунта 1500 т/м3,

ширина резанья колеблется от 2200 до 2800

мм, максимальна глубина заглубления

составляет 250 – 400 мм, удельная металлоемкость

от 1 до 1,2 т/м3.

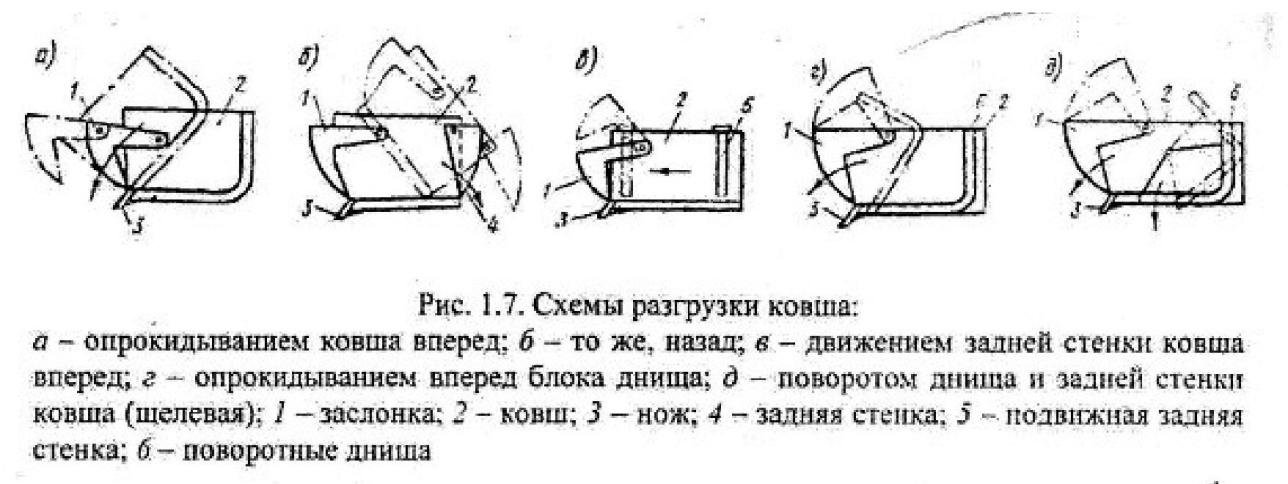

Работает

скрепер следующим образом скреперист

включает 1 передачу и одновременно

опускает ковш, приподнимая заслонку

ковш врезается в грунт под действием

собственного веса или усилии гидроцилиндра

и силы тяги трактора или силы тяги одного

двух толкачей, при этом идет заполнение

ковша, когда грунт перестает поступать

в ковш вследствие того, что уменьшенная

толщина стружки уже не в состоянии

пробить массу грунта в ковше, скреперист

начинает подъем ковша, закрывая заслонку

и направляется к месту разгрузки. На

рис.13 представлены схемы разгрузки

ковша скрепера.

Рис.13.

Для

уменьшения сил сопротивления загрузки,

заполнения ковша грунтом в некоторых

конструкциях осуществляется элеваторным

устройством (Рис.14).

Рис.14.

П=3600qКнКв/КрТц,

м3/ч

(18), где

q

– геометрическая емкость ковша скрепера,

м3;

Кв

-коэффициент

использования рабочего времени;

Кр

-коэффициент

разрыхления;

Тц

– продолжительность цикла;

Тц=l1/V1

l2/V2

l3/V3

l4/V4 tn 2tпов

(19), где

l1

, l2

, l3

, l4

– длина пути соответствующая: заполнению,

транспортировки, разгрузки и порожнего

хода, м;

V1,

V1,

V1,

V1

– скорость движения при транспортировки

и тд, м/с;

tn

– время на переключении передач, с;

tпов

– время на поворот скрепера, с;

Экскаваторы.

Предназначены

для разработки горной пороты и грунтов.

Различают:

Одноковшовые

(после отделения грунта от массива

рабочим органом- ковшом, подают его на

сравнительно небольшое расстояние,

подвалы или транспортные средства;Многоковшовые

(экскаваторы у которых во взаимодействием

с грунтами находиться несколько ковшей);Роторные

(то же);Цепные

(то же);

Два главнейших показателя

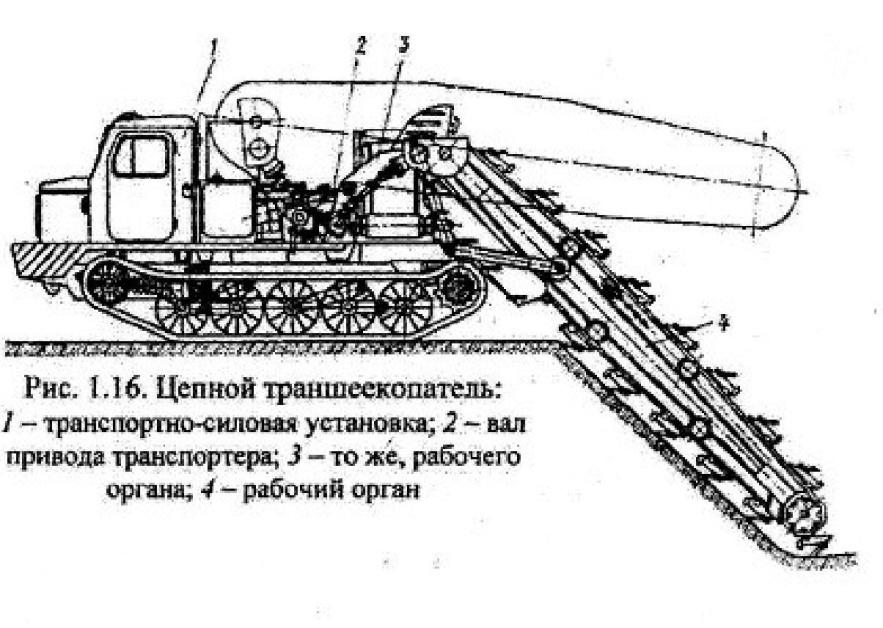

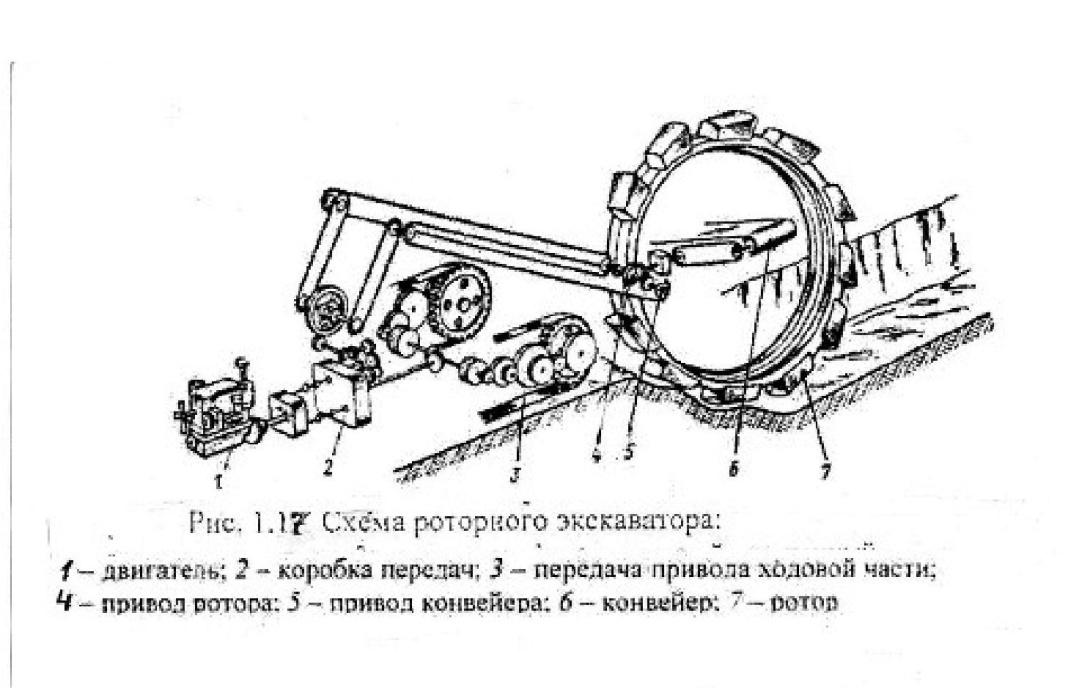

Роторные карьерные экскаваторы (Рис.23).

Эти

экскаваторы устанавливаются на гусеничном

хожу и имеют диаметр ротерного колеса

от 1,6 до 16,5 м и емскость ковшей от 16 до

4000 л. Роторные экскаваторы выпускают с

выдвигаемой и не выдвигаемой телескопической

стрелой. В процессе экскаватор подвозят

к забою с …

Ковши

ротора врезаются в породу на глубину

соответсвующую толщине снимаемой

стружки. Затем повротная рама вместе с

врающемся ротером поварачиваеться на

угол 90-120°. После снятия стружки по всей

дуге экскаватора снова перемещают на

величину необходимую для получения

заданной велечины стружки.

При достежении

очередным ковшом верхнего полодения

грунт из него высыпается на приемный

транспортер, а затем на другой траспортер,

который подает его в отвал или траспортное

средство. Производительность ротерных

экскаваторов зависит, как и у дноковшовых

от цикла разгрузок – ссыпок происходящий

в одну минуту.

Nр=60Vк/Tк

={amp}gt;

П=60*60ПрqкКн3,6ПqqкКн/1000Кр

м3/час

(22).

Рис.23.

Еще несколько нюансов

- Кроме двигателя и ножей, кусторез должен иметь удобную ручку, при обхвате которой не напрягаются пальцы рук и предплечья, поскольку это влияет на качество работы и ее продолжительность.

- Важный показатель – скорость остановки. Многие фирмы оснащают кусторез функцией «мгновенная остановка» в целях безопасности работы. Острый нож останавливается за сотые доли секунды.

- Обязательный показатель качественного режущего инструмента – защита от случайного пуска – должен присутствовать и в кусторезе.

- Очень удобна и безопасна в работе модель кустореза со щитками, оберегающими оператора от случайного отскока инструмента.

- Если ваши кустарники – высокие, приобретайте кусторез с телескопической ручкой. В этом случае, лестница будет вам без надобности.

- На дорогих кусторезах от известных брендов имеется уникальная функция – «водяной уровень», помогающий стричь ровно (параллельно земле).

Разгрузчики.

Применимые

в строительстве можно разделить на

механические и пневматические.

Механические

разгрузчики

применяют для разгрузки песка гравия,

гравия, щебня. На рис.75 показан один из

распространенных механических

разгрузчиков для полувагонов.

Он

представляет собой самоходный портал

один на котором подвешена передвижная

рама с двумя ковшовыми элеваторами 2, к

этой раме присоединен ленточный конвейер

3 для подачи материала от ковшей элеватор

на отвальный ленточный конвейер 4.

Работает машина следующим образом: при

верхнем положении рамы, вместе с

элеватором, под раму подается разгружаемый

полувагон, элеваторы приводятся в

действие и начинают опускаться внутрь

вагона, после того элеватор, включается

привод вдоль рельсового пути и ковши

элеваторов начинают захватывать

материал.

Рис.75.

Пневматические

разгрузчики

выпускаются производительность от 20

до 50 т в час. Выпускают пневматические

погрузчики всасывающего действия

(Рис.76).

Такой

разгрузчик работает следящим образом.

Заборное устройства 1 в виде подгребающего

диска подает цемент или другой

порошкообразный материал в трубопровод

2. В трубопроводах 2 и 6 создается вакуум

насосом 7. Цемент осаживается с помочью

отбойника 3 в шнековую разгрузочную

камеру. Для того что бы цемент не попадал

в насос между насос и трубой 2 установлена

осадительная камера 4.

Рис.76.

Землеройно-транспортные машины.

Рис.9.

0÷5%

Ку=1,0÷0,67;

0÷5%

Ку=1,0÷1,33;

Автогрейдер.

Рис.10.

Грейдер-элеватор.

Рис.11.

Скрепер.

Рис.12.

Рис.13.

Рис.14.

Экскаваторы.

Различают:

С

механическим приводом;Гидравлическим

приводом;

Одноковшовые

экскаваторы с механическим гибким

приводом.

В

соответствии с назначением экскаватора

различают по следующим группам:

Экскаваторы-краны

для строительных и строительно-карьерных

работ:

малой

мощности с емкостью ковша 0,1÷1,75 м3;средней

мощности – 2÷4 м3;большой

мощности – 4,5÷6 м3;

экскаваторы

карьерные (средней и большой мощности

с емкостью ковша 2÷20 м3)

предназначены для разработки крепких

пород с погрузкой в транспорт;Вскрышные

экскаваторы – лопаты большой мощности

с емкостью ковша 6÷15 м3,

предназначенные для разработки крепких

породой с погрузкой в отвал;Шагающие

драглайны (средней и большой мощности,

с емкостью ковша 4÷100 м3),которые

используются для открытых горных пород

и крупных гидротехнических сооружений

с погрузкой в отвал;Туннельные

и шахтные лопаты и погрузчики с

укороченным оборудованием (с емкостью

ковша 0,5÷1 м3);Башенные

экскаваторы ( с емкостью ковша 0,5÷10 м3),

для разработки выемок и карьеров;Плавающие

неполноповоротные лопаты (с емкость

ковша 0,25÷20 м3),

грейферные экскаваторы на понтонах;

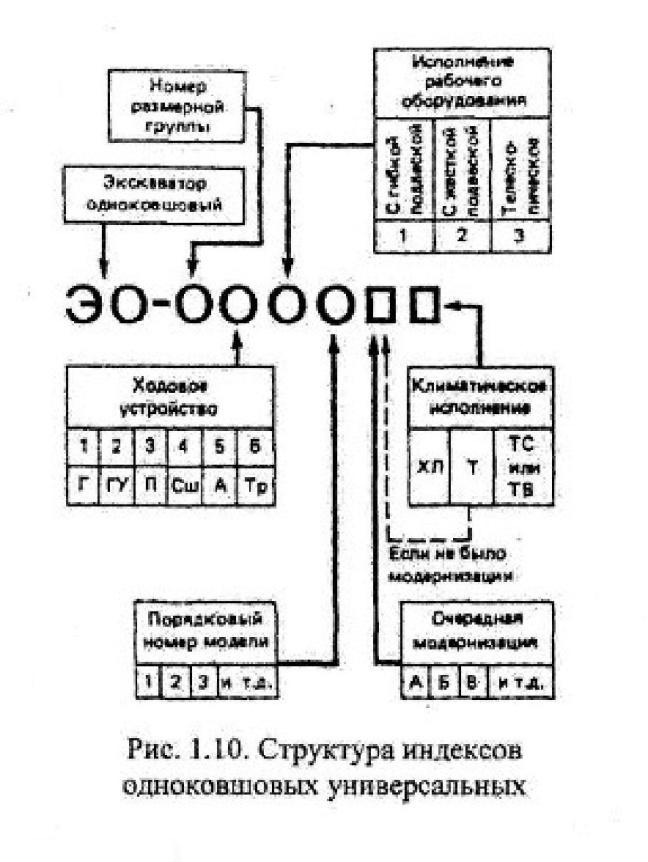

Структура

индексов одноковшовых экскаваторов

представлена на рис.15.

Рис.15.

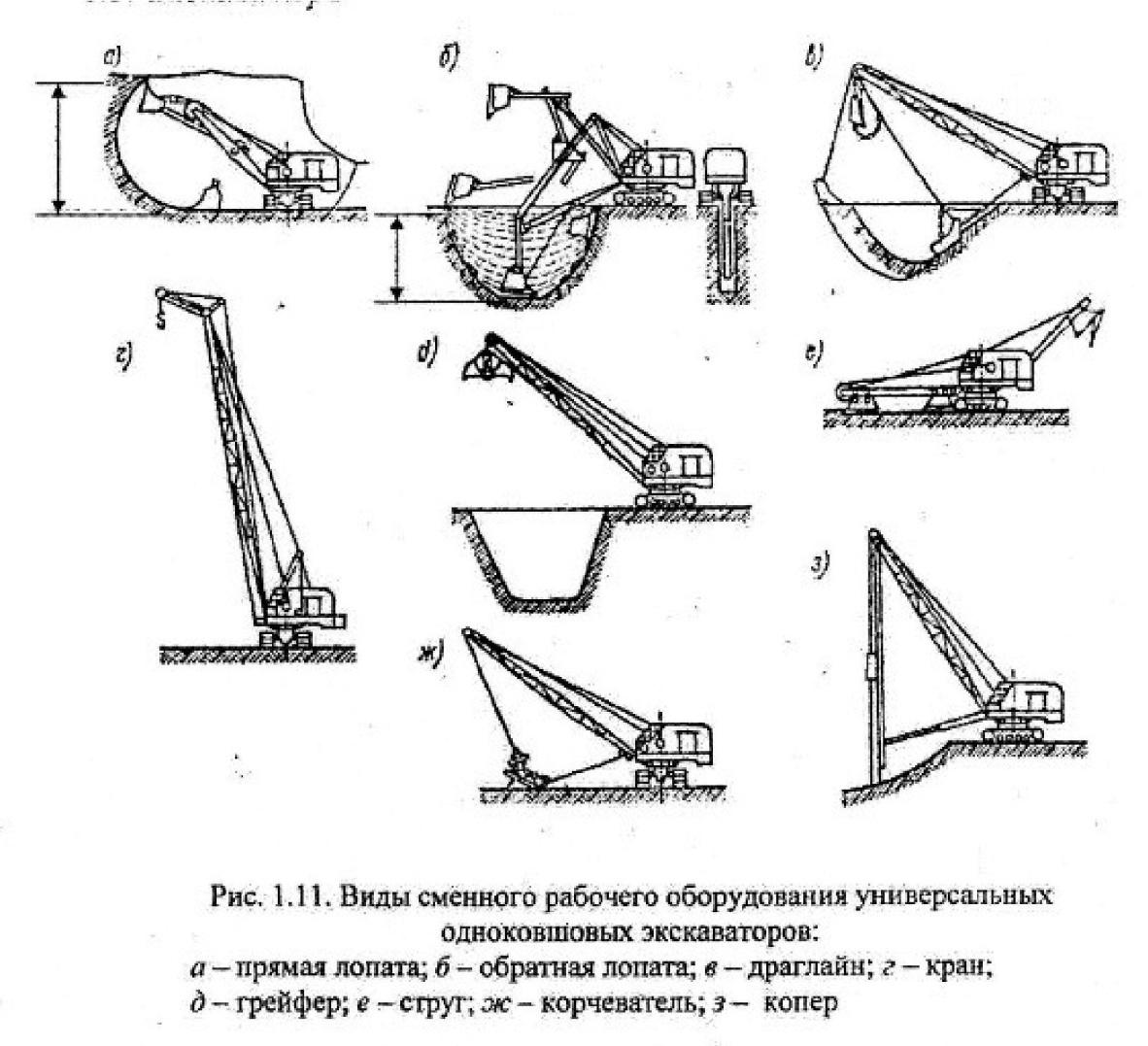

Строительные

экскаваторы малой мощности наиболее

универсальны, в зависимости от вида

выполняемых работ могут иметь следующие

оборудование (Рис.16):

Ковш

– прямая лопата (обычно основную) для

копания грунта выше уровня стоянки

экскаватора (Рис.16, а);Ковш

– обратную лопату для копания грунта

ниже уровня экскаватора (Рис.16, б);Ковш

– драглайн для обработки выемок и

создания насыпей (Рис.16, в);Грейфер

– для погрузочных работ, рытья котлованов

(Рис.16, д);Крановое

оборудование (Рис.16, г);Капер

– для забивки свай (Рис.16, з);Корчеватель

(Рис.16, ж);Струг

(Рис.16, е);

Рис.16.

Для

этих экскаваторов применяют и другие

виды оборудования:

Трамбовки;

Ломы;

Оборудования

для бурения и другие;

Экскаваторы

со стационарным оборудованием прямой

или обратной лопатами целесообразно

использовать для выемок.

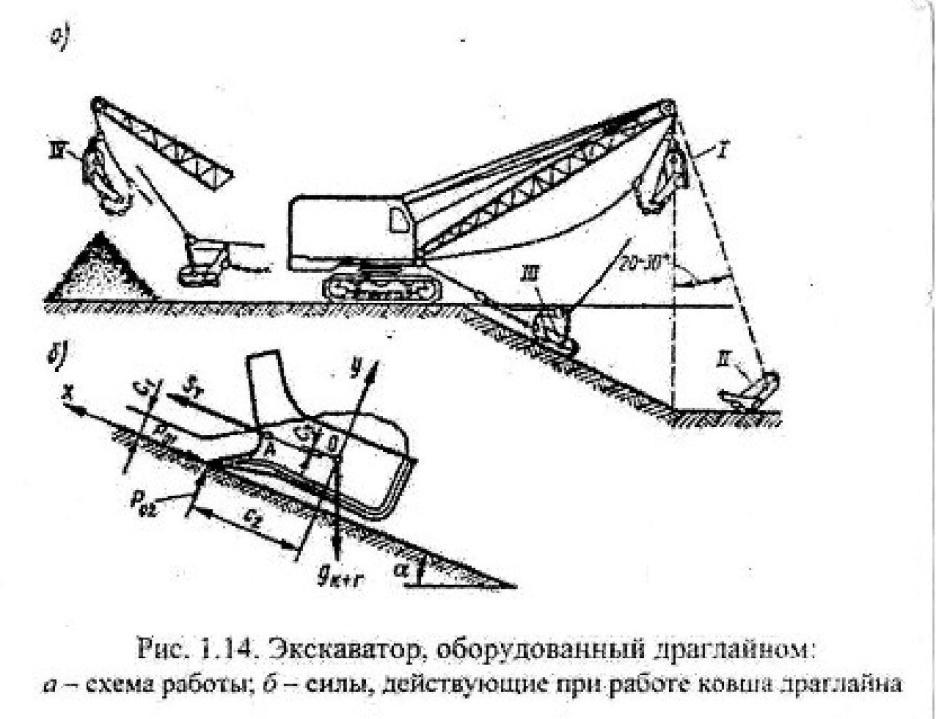

Экскаваторы,

оборудованные драглайном применяют в

основном для сооружения насыпей и выемок

по бестранспортной схеме работы в отвел

во всех грунтах.

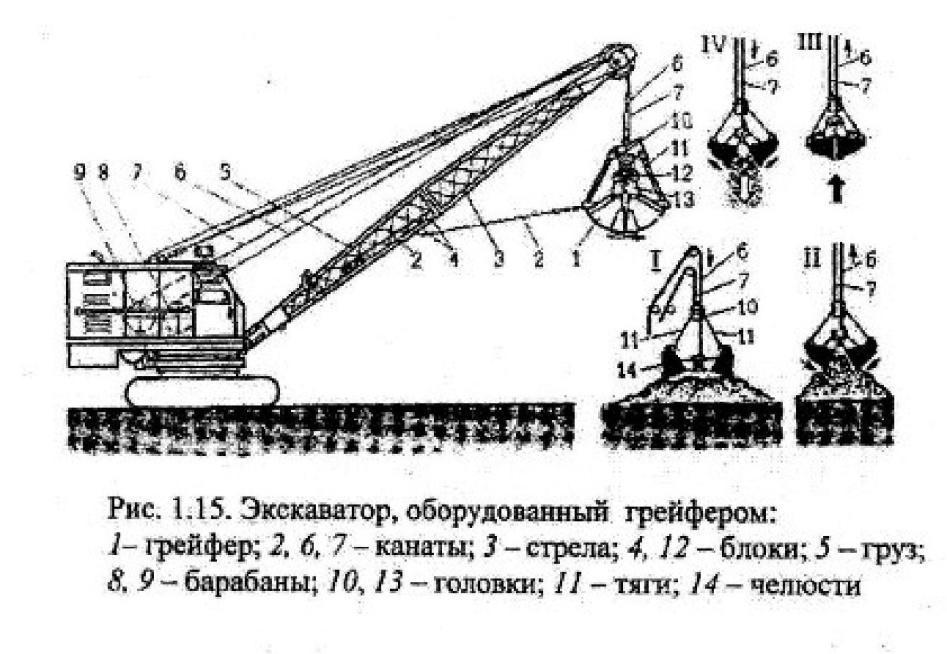

Экскаваторы,

оборудованные грейфером используются

для разработки глубоких котлов с

отвесными стенками, особенно при наличии

грунтовых вод, работе под водой в любых

грунтах.

Экскаваторы

имеющие 2-3 вида смешенного оборудования

(чаще всего прямая лопата, драглайн и

кран) называется полууниверсальными.

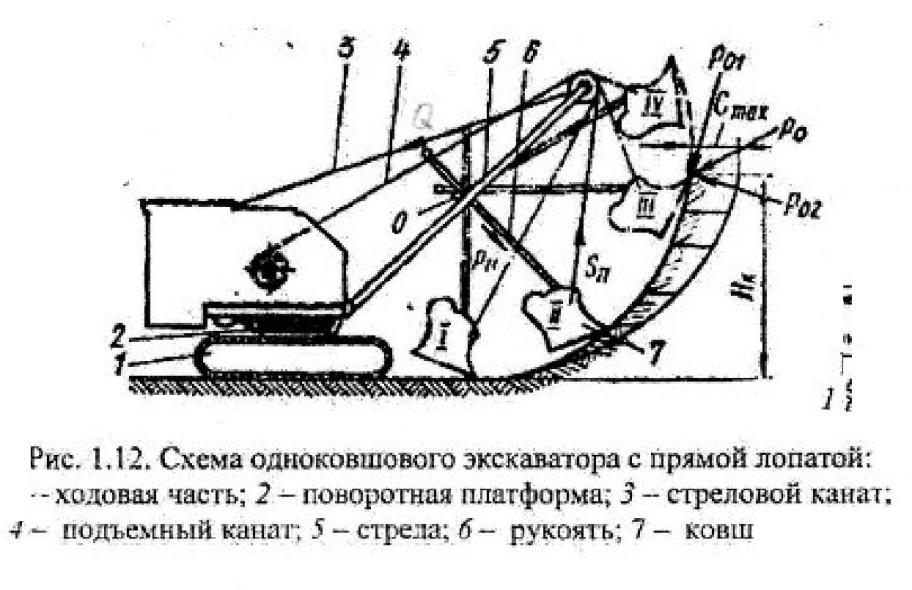

Процесс

работы экскаватора оборудованного

прямой лопатой показан на рис. 17.

Рис.17.

Рукоять

с ковшом 7 опускается к подошве забоя(

полоджение1), затем перемещением рукояти

осуществляют внедрение ковша в грунт,

одновременно ковш поднимают подъемным

катом 4. При этом рукоять вращается

вокруг оси напорного вала, таким образом

толщину стружки С выбирают таким образом,

что бы при выходе ковша из забоя он был

наполнен с «шапкой» ( положение 3).

После

наполнения ковша производят втягивание

рукояти с ковшом, одновременно поворачивая

платформу и выдвигают рукоять для

установки над местом разгрузки. Стрела

шарнирно соединена с поворотной

платформой. Во время работы положение

стрелы не изменяется. Поднимаю и опускают

стрелу перед началом работы с помощью

стрелоподъемного механизма и полиспастного

устройства, канат полиспастного

устройства стрелового каната проходит

через блоки закрепленная на конце стрелы

и на двуногу стойки.

Ковши

могут быть:

Глухими;

С

открывающимся днищем;

В

последнем случаи экскаваторы имеют

механизм, который позволяет открывать

днище ковша при его разгрузке. Этот

механизм состоит из лебедки, канат и

рычажной системы на рукояти ковша.

Цикл

работы экскаватора с любым оборудованием

скостит из следующих операций:

Рабочего

хода – наполнение ковша грунтом с

помощью подъемного и напорного или

тягового механизма, перемещение ковша

к месту выгрузки грунта.Холостого

хода – перемещение пустого ковша от

места выгрузки грунта обратно к месту

капания.Перемещение

экскаватора на новую позицию.

Экскаваторы

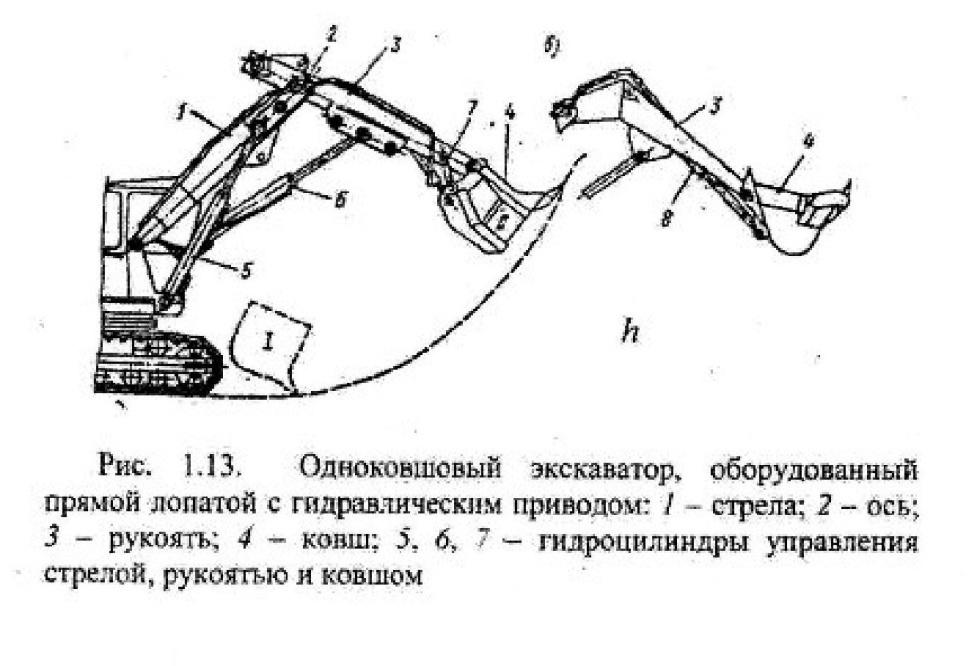

с гидравлическим приводом.

Схема

одноковшового экскаватора оборудована

прямой лопатой с гидроприводом (Рис.18).

Рис.18.

На

конце стрелы 1 иметься ось на которую

навешена рукоять 3, к рукояти жестко

прикреплен ковш 4. Подъем и опускание

стрелы осуществляется гидроцилиндром

5,а поворот рукояти вокруг оси гидроцилиндром

6. Днище ковша открывается и закрывается

гидроцилиндром 7. Процесс работы

осуществляется следующим образом:

втягивая шток гидроцилиндром 5 (рис.18,а)

поворачивают стрелу по касательной

стрелке одновременно втягивая шток

гидроцилиндра 6, опускают рукоять так

что бы ковш занял положение 1 для капания,

заглубления ковша и регулирования

величины стружки производят подъемом

или опускание стрелы с помощью

гидроцилиндра 5.

Выдвижением штока

гидроцилиндром 6 поворачивают рукоять

и наполняют ковш (положение 2). После

наполнения ковша поднимают стрелу и

выводят его из забоя. Для подъема ковша

на большую высоту, кроме подъема стрелы

поворачивают еще рукоять для разгрузки

ковша открывающий гидроцилиндр 7 его

днища.

Ряд

экскаваторов с гидроприводом выпускаются

с ковшами, которые закреплены на рукояти

таким образом, что ковши могут

поворачиваться (Рис.16,б). Поворот ковша

осуществляется гидроцилиндром 8.

Экскаватор

с обратной лопатой так же преимущественно

оборудуется гидроприводом. Во время

работы такого экскаватора ковш движется

с низу в верх не от себя (как в прямой

лопате), а на себя с верху в низ (Рис.16,б).

Для

строительства и перевозки грузов

используются помимо других видов

транспорта автомобили, автомобильные

поезда, состоящие из тягачей различных

видов, прицепов и полуприцепов,

специализированные транспортные машины

для перевозки строительных материалов

и изделий. Расходы только на автомобильный

транспорт в строительстве достигают

10-12% стоимости строительно-монтажных

работ. На рис. 77 представлено основные

транспортные средства и перевозимые

ими грузы для строительства.

Рис.77.

Гравитационные бетоносмесители.

Применяются

для приготовления подвижных (пластичных

смесей) ГОСТ 16349-70 предусмотрено 9

типоразмеров гравитационных типов

смесителей: 65,165,330,500,800,1000,1600,2000,3000 л/дц3.

Бетоносмесители

принудительного действия (Рис.82, б,в,г)

применяются для приготовления

малоподвижных и жестких бетонных смесей,

груз крупностью заполнителей до 80 мм.

Их производительность больше, чем у

гравитационных. ГОСТ 16349-70 предусматривает

8 типоразмеров бетоносмесителей

принудительного действия с объемом

готового замеса бетонной смеси:

65,165,330,500,800,1000,2000,3000 л/дц3.

Одним

из основных параметров является частота

вращения барабана. От частоты вращения

барабана и от окружности объема этого

барабана зависит качество перемешивания

и производительность. Частота вращения

не должна превышать определенных

значений, так как увеличение объема

уменьшается качество перемешивания

вследствие того, что материал поднимается

центробежной силой к внутренней

поверхности.

При

высокой частот вращения материал будет

проходить через материал перемешиваясь.

Тоже самое относиться к беносмесителям

с лопастями. Выбор бетоносмесителя

зависит от того какой бетон и в каком

количестве нужно приготовить.

Передвижные

гравитационное бетоносмесители имеют

полезный объем барабана 65, 165, 330 л. Их

применяют на небольших стройках.

Гравитационные передвижные бетоносмеситель

показан на рис.83 и имеет объем барабана

165 л.

Рис.83.

На

раме 1 состоящей из электродвигателя и

редуктора. На раме установлен гидравлический

насос 2, для подачи воды. Для загрузки

барабана применяется скиповый подъемник,

на ковше 4 установлен вибровозбудитель

для лучшего опорожнения барабана. Ковш

движется по направляющим 3 – подъемник.

Ковш поднимается и опускается с помощью

канатов, наматываемый на барабаны 5,

которые приводятся в движение отдельным

реверсивным двигателем 6, через червяный

редуктор.

В

промышленности выпускаются с центральным

приводом, схема такого бетоносмеситель

показан на рис.84.

Рис.84.

Барабан

1 с лопастями 2 установлен на оси траверса

8 и соединен с валом редуктора 3, который

приводит в движение электродвигатель

4, наклон барабана для выгрузки

осуществляется гидроцилиндром 5, подача

воды производиться гидронасосом 6,

приводимым в действие отдельным

электродвигателем.

Бетосмесители

с принудительным смешиванием разделяется

на: циклические и непрерывного действия.

Рис.86.

В

смесителях этого типа перемешивание

происходит так же как и в смесителях

циклического действия со свободным

падением, но лопасти внутри барабана

расположены так, что бетон перемещается

от одного места загрузки к другому концу

где выгружается смесь. Длинна барабана

подбирается такой что бы перемешивание

смеси происходило в соответствии с

техническими требованиями.

Беносмеситель

(рис.86 а,б) состоит из барабана 1 с

лопастями, установленного на роликах

5. Барабан получает вращение от

электродвигателя 2, через редуктор 3 и

зубчатое колесо 4, загружается материалы

через латок. При диаметре барабана

1600мм и длине 4 м производительность

составляет 130 м3/час, что равняется

производительности 4 бетоносмесителям

емкостью 2400л. Мощность смесителя 40 кВт,

энергоемкость 0.3 кВт*час/м3. Ее целесообразно

применять на работах гидростроительства.

Рис.87.

В

корпусе 3 смесителя помещены 2 вала 4 с

лопастями 5 вращающимися в противоположных

направлениях. Валы приводятся во вращение

от электродвигателя 1 через редуктор 2

(рис.87). Материалы загружаются через

бункер в одном конце барабана и по мере

перемешивания перемещаются к другому

концу, откуда выгружаются.

Длинна волов

с лопастями и корпуса барабана делается

такой, что бы качество перемешивание

смеси соответствовало техническим

требованиям. Такие бетоносмесители

выпускаются производительностью от 5

до 60 м3/час, мощность соответственно от

45 до40 кВт и энергоемкостью и 0.75 кВт*час/м3.

Для бетоносмесителей больной

производительностью мощность 0.1

кВт*час/м3 малой производительностью.

По конструкции эти бетоносмесители

сложнее, чем смесители со свободным

падением.

Приготовление растворов.

Строительные

растворы для кладочных и штукатурных

работ приготовляют на передвижных или

стационарных растворосмесительных

установках. Стационарные установки

называются растворными узлами. Различают

установки циклического и непрерывного

действия. Имеются стационарные крупные

автоматизированные узлы с производительностью

до 90 тыс.

М3 в год и передвижные установки

производительностью до 15 тыс.м3 в год.

Созданы также до 200тыс.м3 в год.

Технологический процесс приготовления

растворов состоит из подачи сухих

компонентов, из штабелей или транспортных

средств в бункера; подачи их к дозаторам;

дозирования компонентов и одновременно

воды;

подачи в смесительное устройство;

перемешивания; выгрузки готового

раствора. Основным оборудованием

растворасмесительных установок является

растворосмесители, дозирующие устройства,

расходные бункера транспортирующие

устройства и узлы системы управления.

Растворы перемешиваются в растворосмесителях,

которые бывают циклического и непрерывного

действия. На рис.88 показано схема

передвижной растворосмесительной

установки.

Рис.88.

Главным

параметром растворосмесителя является

объем готового замеса в литрах.

30,65,125,250,750,1200 л, что соответствует емкости

по выгрузке 40, 325,1000,1800 л. Раствор смесителей

до 325 л делают передвижными, а остальные

стационарными. Привод лопастного вала

для смешивания компонентов внутри этого

лопастного смесителя (рис.

88) осуществляется

от электродвигателя через редуктор, от

этого же электродвигателя через цепную

передачу приводятся движения барабаны

лебедки подъема ковша. Растворы смесители

выпускаются с емкостью барабана от 150

до 325 л и мощностью 3-4 кВт. Высокое качество

раствора обеспечивается при перемешивании

в так называемых турбулентных

растворосмесителях.

Рис.89.

Он

состоит из электродвигателя 1 и приводящий

в движение ротор 8 , ротор 8 размещен в

нижней части бака 7. Перемешивание

приготовляемых растворов происходит

за счет интенсивного движения возникающего

под действием центробежных сил. Это

движение создается за счет сравнительно

большой частоты вращения – 550 оборотов

в минуту с которой вращается ротор 8.

Фрикционные передачи.

Передачи

разделяют на:

Трение

(фрикционные);Зацепление

(зубчатые, червячные и цепные);

В

каждой передаче элемент, который передает

мощность ведущий, а элемент, который

передает ведомым. Чаще всего чистота

ведущего n1 и ведомого n2 различна.

Отношение этих n1 и n2 называются придаточным

числом i=n1/n2.

Передачи могут быть понижающие, когда

i{amp}gt;1 и повышающие i{amp}lt;1. Понижающие передачи

имеют большее применение, так как

частота вращения привода, бывает больше

частоты вращения исполнительного

органа. Для ряда расчетов приходится

определять N=PV

(1),

p-сила, v – скорость; При вращательном

движении v=2пRn/60

(2);

N=P2пRn/60

(3),

так как PR=M,

то M=9.5N/n (4).

При

передачи от ведущего к ведомому имеются

потери на трение, нагрев, аэродинамические

и др. Поэтому на ведомом валу мощность

всегда меньше, величина потерь мощность

КПД передачи определяется как отношения

величин мощности N2

на ведомом валу к мощности N1

на ведущем валу.

η=N2/N1

(5);

Величина

момента M2

на

ведомом валу равна произведению М1

на ведущем валу на передаточное число

и КПД.

М2=М1*i*η

(6);

Передачи

у которых движение передается силами

трения называются фрикционными (рис.1).

Рис.1

На

рис.1 вращение от 1 вала к 2 под действие

сил трения между дисками. Величина сил

трения P(H), зависит от усилия Q с которым

один диск прижимается к другому и от

коэффициента. Во фрикционных передачах

всегда имеет место проскальзывание,

поэтому величина передачи не постоянная.

ξ

(кси) – характеристика относительного

скольжения и зависящие от материала

фрикционных дисков ( от 0,002 до 0,003).

В

строительных машинах фрикционные

передачи используются редко и то в

вспомогательных механизмах.

Временные

передачи.

Временные

передачи служат для передачи вращения

от 1 вала к другому, находящиеся на

значительном расстоянии (рис.2).

Временные

передачи состоят из 2-х штифтов на которые

надет бесконечный ремень (замкнутый)

плоский, трапецеидальный. По применению

бывают хлопчатобумажные, прорезиненные

(наиболее распространены хлопчатобумажные

и полиамидные, обладающие прочность

больше в 5 раз, чем прорезиненные и в

8-10 раз, чем кожаные).

Передаточное

число ременной передачи

d1

и d2 – соответственно диаметр ведущего

и ведомого штифтов.

В

результате сил трения между ремнем и

ведомым штифтом ремень увлекает и

приводит во вращение ведомый штифт.

Среди

всех ремней получают наибольшее

распространение клиновые, они позволяют

передавать вращение при малом расстоянии

между осями штифтов. В плоскоременных

передачах передаточные числа допускаются

до 10, в клиноременных до 15, перед мощности

от 2000 до 10000 кВт, скорость ремня может

достигать до 30 м/с при прорезиненном и

до 45 м/с при кожаных.

Работа

способность временных передач определяется

тяговой способностью и силами сцепления.

В настоящие время получили распространения

получили зубчато-ременные передачи, на

основе новых материалов армированных

стальными тросами или с полиамидным

корпусом, эти передачи компактней,

работают бесшумно без скольжения со

скорость до 80 м/с и передают мощности

до 1000 кВт.

ЗУБЧАТЫЕ

ПЕРЕДАЧИ.

Эти

передачи состоят из колес, по окружности

которых нарезаны зубья, оси колес

расположены на таком расстоянии, что

зубья одного колеса входит между

впадинами другого колеса. При вращении

другое колеса зубья упираются в бок

поверхности зубьев другого колеса, в

результате чего 2-ое колесо начинает

вращаться в противоположном направлении,

меньшее из пары зубьев называют шестерней,

а большее колесом.

Термин

зубчатое колесо является общим.

Передаточное отношение зубчатой передачи

i=n1/n2=d2/d2=z2/z1

(9), где

n

– скорость оборотов в минуту;

z

– число зубьев ведущего и ведомого колес;

Зубчатыми

колесами передают вращение меж валами

с параллельными перекрещивающимися и

пересекающимися осями, кроме внешнего

передачи могут иметь и внутренние

зацепление на (рис.3) приводятся основные

виды зубчатых передач.

Достоинство

зубчатых передач высокий КПД (0,96-0,98),

большая надежность и долговечность,

постоянство передаточности отношений

и применимость в широком диапазоне

мощностей (до 50000кВТ). Она передает

вращение между пересекающимися осями

(рис.4).

i=zk/k

(10),

где

Zк

– число зубьев передаточного червяка;

к

– число заходов червяка;

Червячными

передачами до 700кВт, окружные скорости

15м/с, КПД 0,7-0,9. В строительных машинах

червячные передачи применяют в тех

случаях, когда требуется больше

передаточное число, они часто используются

в грузоподъемных устройствах, так как

они обладают свойством самоторможения

из-за чего не требуются тормозные

устройства.