Приемы пиления ручными пилами

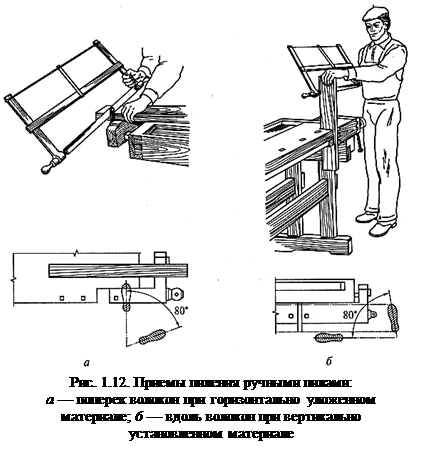

В зависимости от установки распиливаемого материала относительно крышки верстака и направления резания относительно волокон древесины различают следующие виды пиления: поперек волокон при горизонтально уложенном материале и вдоль волокон при вертикально установленном материале, а также криволинейное фигурное и под различными углами.

В зависимости от установки распиливаемого материала относительно крышки верстака и направления резания относительно волокон древесины различают следующие виды пиления: поперек волокон при горизонтально уложенном материале и вдоль волокон при вертикально установленном материале, а также криволинейное фигурное и под различными углами.

Пиление поперек волокон при горизонтально уложенном материале (рис. 1.12, а) применяют при выпиливании заготовок по длине, спиливании щечек шипов, выборке четвертей и фальцев и т.д. Обрабатываемую заготовку укладывают на крышку верстака так, чтобы кромка заготовки упиралась в откидной упор. Правой рукой держат лучковую пилу или ножовку, а левой поддерживают и прижимают заготовку к откидному упору верстака. Пиление поперек волокон производят лучковыми пилами, ножовками и наградками с зубьями для поперечной распиловки. Выпиливание широких заготовок из плит удобнее производить ножовкой.

Пиление вдоль волокон при вертикально установленном материале (рис. 1.12, б) применяют для получения черновых заготовок. Обрабатываемый материал после разметки закрепляют в верстаке прижимной коробкой так, чтобы высота заготовки была не выше уровня локтя рабочего, а долевая кромка плотно прижата к рабочей доске верстака.

Для криволинейного фигурного пиления применяют узкие выкружные пилы или лобзики. Выпиливание фигур производится по определенным рисункам или эскизам. В ходе распиливания следят, чтобы криволинейное очертание разметки не спиливалось.

…

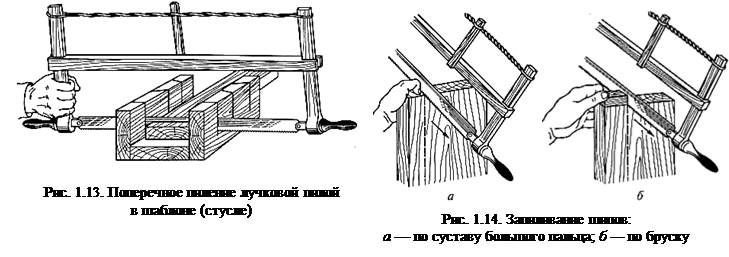

Для более точного пиления деталей под прямым углом (при их торцовке) и под углом 45° применяют шаблон — стусло (рис. 1.13).

При раскрое заготовок и запиливании шипов и проушин независимо от вида пиления зубья пилы устанавливают к риске по суставу большого пальца левой руки или по бруску во избежание травмы (рис. 1.14). Пиление начинают, двигая пилу на себя. Запиливание наградкой производят по бруску, укрепленному на обрабатываемой заготовке.

Требования к качеству пиления

Качество пиления характеризуется шероховатостью полученных поверхностей и точностью

обработки заготовки. Более шероховатая поверхность получается при работе тупой и плохо разведенной пилой, поэтому перед работой пилу следует хорошо заточить и развести. Неточный распил древесины получается при сильном нажиме пилой и при отклонении ее от разметочной риски. Запиливание шипов и проушин следует начинать только после приобретения достаточного опыта в работе ручными пилами и отработки приемов пиления. При пилении разметочную риску сохраняют. Линия пропила должна проходить рядом с риской, и по этой линии определяют точность распиловки. При дальнейшей обработке строганием припуск на обработку снимается.

Чтобы избежать отщепов и отломов кромок при поперечном распиливании деталей, их концы при окончании пиления следует поддерживать левой рукой. Запиливание шипов и проушин должно выполняться с достаточной точностью.

Безопасность труда при работе с ручными пилами

Пилы для работы должны быть исправными, хорошо заточенными и разведенными. В процессе работы надо следить за тем, чтобы принятое рабочее положение было удобным для выполнения работы.

В начале запиливания шипов и проушин по суставу большого пальца левой руки сустав нужно держать выше зубьев пилы, чтобы не ранить руку. Необходимо помнить, что при сильном нажиме на пилу ее полотно может выскочить из пропила и повредить левую руку.

При поперечной распиловке нужно следить за тем, чтобы отпиливаемая часть доски не упала на ногу. Конец закрутки лучковой пилы не должен выступать за пласть распорки. Выступающий конец закрутки (планки, стягивающей стойки лучковой пилы для натяжения пильного полотна) может зацепиться за обрабатываемую заготовку и стать причиной травмы. Под ногами в процecce пиления не должно быть посторонних предметов.

Полезные советы столяру

• Чем тоньше деталь, тем меньшего размера должны быть зубья пилы. Поэтому для опиливания мелких штапиков или планок можно использовать шлицевую пилку для металла, но работать ею следует в стусле.

• Края фанеры при распиле поперек рубашечного слоя не будут скалываться, если место распила предварительно смочить водой.

• Чтобы пила с нешироким разводом зубьев не застревала в древесине (особенно в сырой), ее достаточно натереть мылом, и работа пойдет быстрее.

Строгание древесины

Строгание — это резание древесины резцом (ножом) в разных направлениях по отношению к ее волокнам. С помощью строгания пиленых заготовок получают заготовки правильной формы, заданных размеров и определенной шероховатости поверхности древесины.

Для строгания применяют ручной строгальный инструмент (рис. 1.15), которым обрабатывают прямолинейные, криволинейные, плоские и фигурные поверхности.

Изготовляют строгальные инструменты из древесины твердолиственных пород (граба, ясеня, клена, бука, груши и яблони), которая должна быть прямослойной без пороков и влажностью не более 10 %.

Помимо деревянных рубанков для строгания древесины применяют металлические шерхебели и рубанки с одиночными или двойными ножами.

§

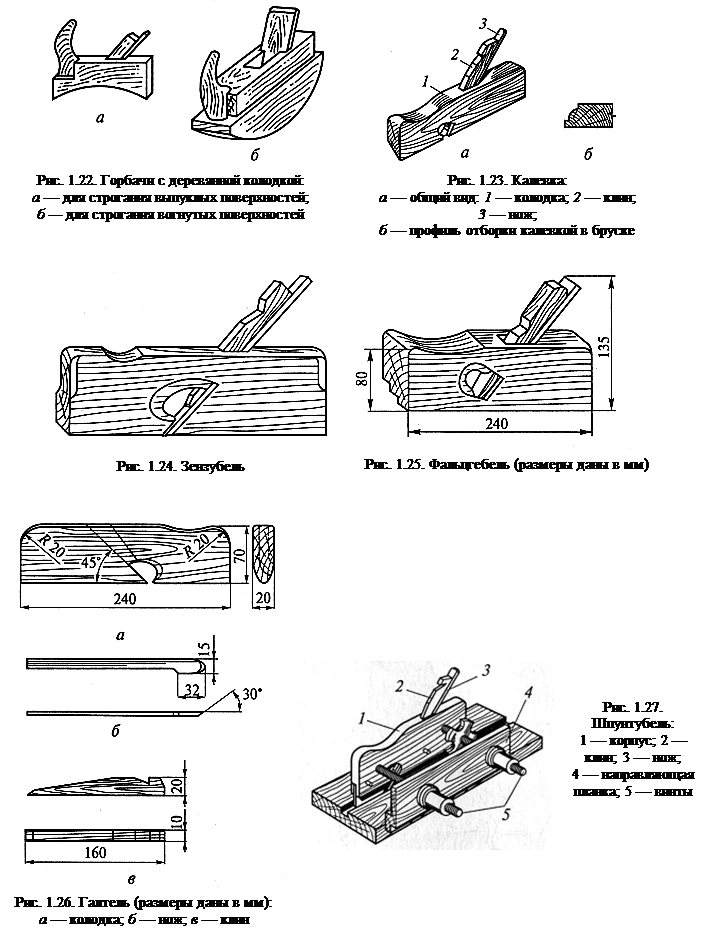

Для строгания выпуклых и вогнутых поверхностей служит горбач (рис. 1.22), корпус которого имеет по всей длине выпуклую или вогнутую форму в зависимости от профиля (кривизны) обрабатываемых деталей. Нож у горбача имеет прямое лезвие.

Для профильной обработки деталей предназначена калевка (рис. 1.23). Подошва калевки имеет зеркальную (обратную) форму профиля детали. Для обработки разных профилей необходим соответствующий набор инструментов.

Для отборки и зачистки четвертей, фальцев при выполнении столярных работ применяется зензубель (рис. 1.24), нож которого по форме напоминает лопатку. Ножи делают с прямым лезвием и под углом 80° к кромке. Наличие в колодке бокового отверстия обеспечивает свободный выход стружки.

Для отборки и зачистки фальца (профиля на кромке детали) при выполнении столярных работ без предварительной разметки предназначен фалъцгебелъ (рис. 1.25), подошва которого имеет ступенчатый профиль. Нож находится в середине колодки, а по бокам находятся ограничители по глубине и ширине. Нож имеет скос на 10°. Основание под нож делается под углом 75° к кромке колодки.

Для выборки полукруглых углублений (желобков) различной ширины и глубины с разным радиусом закругления используется галтель (рис. 1.26), подошва которого имеет закругление соответственно ножу.

Для соединения деталей служат пазы — углубления на заготовке прямоугольной формы, гребни — выступы на кромке заготовки, а также рейки.

…

Для выборки пазов на кромках и пластях деталей необходимой ширины и глубины соответственно размерам ножа применяется шпунтубель (рис. 1.27), состоящий из двух деревянных колодок, которые соединены двумя винтами. В одной колодке установлен нож, вторая служит как направляющая и ограничивающая размер от базовой грани. Нож представляет собой узкую стальную пластинку. Шпунтубели выпускают и металлическими для выборки пазов и четвертей в деталях.

Подготовка строгального инструмента к работе

Перед выполнением строгания заготовок предварительно подбирают необходимый рубанок, проверяют заточку ножа и производят наладку инструмента на заданный режим резания.

Ножи рубанков затачивают на абразивном круге, который периодически смачивают водой.

Для заточки ножей используют настольные точила ЭТ-1, БЭТ-1, ТН-100 и др. Ножи можно затачивать и на точильном бруске прямолинейными или круговыми движениями, плотно прижимая их фаски к поверхности бруска (рис. 1.28). Правку ножей производят на оселке до полного снятия заусенцев. Точильные бруски смачивают водой, а оселки — керосином. Угол заострения ножей в пределах 25 … 30°. Кромка лезвия ножа должна быть строго прямолинейной или иметь другой профиль (вогнутый, выпуклый, ступенчатый). Правильность заточки ножей проверяют с помощью линейки, угольника, визуально и шаблоном.

Для заточки ножей используют настольные точила ЭТ-1, БЭТ-1, ТН-100 и др. Ножи можно затачивать и на точильном бруске прямолинейными или круговыми движениями, плотно прижимая их фаски к поверхности бруска (рис. 1.28). Правку ножей производят на оселке до полного снятия заусенцев. Точильные бруски смачивают водой, а оселки — керосином. Угол заострения ножей в пределах 25 … 30°. Кромка лезвия ножа должна быть строго прямолинейной или иметь другой профиль (вогнутый, выпуклый, ступенчатый). Правильность заточки ножей проверяют с помощью линейки, угольника, визуально и шаблоном.

Приемы наладки рубанка показаны на рис. 1.29. Наладка рубанка состоит в правильной установке и надежном закреплении его ножа. Наладку рубанка проверяют пробным строганием заготовок.

Нож цикли затачивают на бруске и правят на оселке. После правки нож не должен иметь заусенцев. Затем у ножа стальным полированным стержнем со скругленными углами наводят жало (заусенец) (рис. 1.30). Наводку изготовляют из напильника. После наведения жала у ножей образуется очень тонкое лезвие, которым и зачищают строганую поверхность.

Строгание ручными рубанками

Подготовленную к строганию заготовку закрепляют на верстаке лицевой (базовой) стороной вверх так, чтобы направление волокон древесины совпадало с направлением строгания. Строгать необходимо движением рук в полный размах по прямой линии с равномерным нажимом на рубанок. При этом основную роль должны играть движения рук рабочего, а не корпус его тела. Приемы строгания рубанка и фуганка показаны на рис. 1.31. Как правило, заготовку сначала строгают шерхебелем и рубанком с одиночным ножом, а затем — рубанком с двойным ножом или фуганком.

После прострагивания одной базовой поверхности заготовки ее переворачивают и строгают остальные стороны, контролируя процесс строгания угольником. Поверхность древесины должна быть чистой и гладкой, без задиров и вырывов волокон. Качество строгания проверяют визуально (на глаз), линейкой и угольником (рис. 1.32).Качество простроганной профильной поверхности можно проконтролировать простейшими шаблонами (эталонами).

При обработке торцов заготовки сначала строгают один край от себя до середины заготовки, а затем другой на себя (рис. 1.33). Это уменьшает отщепы и отколы. Чтобы избежать этих дефектов, на торце детали по ее периметру можно предварительно снять фаски шириной, равной величине строгания, а затем произвести торцовку.

Приемы работы горбачем, зензубелем, галтелью и фальцгебелем показаны на рис. 1.34. Горбачем так же, как и обычным рубанком, обрабатывают поверхности древесины различной кривизны.

Зензубелем отбирают четверти по заранее выполненной разметке. Строгание производят на небольшом расстоянии от разметочной линии, и последовательно снимают стружку на глубину четверти (примерно на 3…4 мм). После отборки части четверти по всей длине заготовки зензубелем строгают в полный размах рук, не выходя за пределы разметки. Затем четверть зачищают зензубелем.

Приемы работы галтелью почти такие же, как и зензубелем. Радиус закругления ножа подбирается в зависимости от назначения и размеров углубления (желобка).

Фальцгебелем отбирают четверти так же, как и зензубелем, но без предварительной разметки, так как ступенчатая подошва фальцгебеля определяет размер четверти. При строгании древесины обрабатываемую заготовку необходимо правильно уложить на верстак и закрепить ее между его упорами.

Особым видом строгания древесины является циклевание специальным ножом-циклей. При работе циклю ставят под углом к циклюемой поверхности, держат ее пальцами обеих рук и двигают в направлении волокон древесины. Цикля строгает только при движении в одну сторону. Для циклевания можно использовать и ручную циклю рубаночного типа.

Безопасность труда при строгании

Строгать следует исправным инструментом с хорошо заточенным ножом и надежной его установкой в колодке рубанка или фуганка. При заточке ножей на металлическом точиле надо надевать защитные очки. На точиле должен быть защитный экран с блокирующим устройством. Строгальные инстру менты на верстаке нужно укладывать на бок лезвием от себя, а после работы их следует очистить от стружки и убрать в инструментальный шкаф.

Полезные советы столяру

• Лезвия ножей рубанков и фуганков должны быть незначительно (не более 0,5 мм) скруглены по краям. Этим исключается работа боковых передних кромок ножей, которые оставляют полосы при строгании обрабатываемых заготовок.

• Если «подошва» деревянного рубанка пришла в негодность, ее заменяют новой, путем наклеивания пластины толщиной 15…20 мм из древесины граба, клена, ясеня, бука. Для лучшего скольжения новую «подошву» рекомендуется слегка смазать тонким слоем льняного масла и просушить 8… 10 дней.

• Чтобы наладить металлический рубанок на требуемую толщину стружки (0,2…0,3 мм), достаточно положить под его переднюю и заднюю части по листу обычной бумаги, сложенной в несколько слоев. Бумагу и рубанок следует поместить на ровную поверхность (стол, стекло). При опускании зажимного винта нож опустится на плоскость, на которой стоит рубанок.

§

Долбление — это процесс удаления из заготовки ненужной древесины путем внедрения в нее долота или стамески. С помощью долбления в заготовках выбирают гнезда, пазы и проушины.

Инструменты для долбления

Для долбления используют долота и стамески (плоские и полукруглые).

Столярное долото состоит из стального полотна, рукоятки, кольца и колпачка (рис. 1.35, а). Рукоятку долота изготовляют из твердолиственных пород или из ударопрочной пластмассы. Долота изготовляют длиной 315, 335 и 350 мм с шириной полотен 6…20 мм. Угол заточки фаски долота составляет 25…30°, а угол заточки боковых граней — 10°.

Для выборки мелких гнезд, зачистки четвертей, пазов, шипов, проушин, снятия фасок и подгонки соединений деревянных деталей используют плоские стамески (рис. 1.35, б).

При обработке закругленных поверхностей заготовок и гнезд применяют полукруглые стамески.

Длина стамесок составляет 240, 250 и 265 мм; ширина плоских стамесок — 4…50 мм, полукруглых — 4…40 мм; угол заточки — 25…30°.

Подготовка долот и стамесок к работе

Долота затачивают на механическом точиле, правят на точильном бруске и оселке, как и ножи рубанков. Заточка долота должна быть односторонней с фаской и прямоугольным лезвием. Плоские стамески затачивают так же, как и долота, с углом заострения резца 25…30°. Лезвия полукруглых стамесок затачивают точильным бруском и личным напильником.

…

Приемы долбления древесины

Для получения сквозного гнезда предварительно делают его разметку с двух противоположных сторон заготовки, а несквозного — с одной стороны. При сквозном долблении под заготовку подкладывают доску, чтобы не повредить крышку верстака. Приемы долбления показаны на рис. 1.36. Долото подбирают по ширине размеченного гнезда, ставят его вертикально возле ближней линии разметки (фаской внутрь), отступая от линии на расстояние 1 …2 мм, после этого киянкой по долоту наносят первый удар, а затем по наклоненному внутрь гнезда долоту — второй удар и срезают первую стружку. Далее повторяют то же самое и выдалбливают примерно 2/3 длины гнезда. Затем процесс долбления продолжают у противоположной линии разметки. Потом заготовку переворачивают и выполняют долбление с противоположной стороны в той же последовательности. Срезать при долблении толстую стружку нежелательно, так как в результате

этого ухудшается качество заготовки.

Приемы резания стамеской

При подравнивании и зачистке поверхностей стамеску держат в обхват ладонью правой руки за конец рукоятки, а ладонью левой руки обхватывают полотно стамески. Правой рукой нажимают на торец рукоятки, в результате чего стамеска врезается в древесину и двигается вперед. Левой рукой регулируют толщину снимаемой стружки и направление резания. При этом чтобы резать было легче, режущую кромку стамески располагают под острым углом к волокнам древесины. Приемы резания стамеской показаны на рис. 1.37.

Безопасность труда

Неаккуратное обращение с долотом и стамеской и несоблюдение правил безопасности труда могут стать причиной серьезных травм. При работе долотом и стамеской запрещается резать на себя, на весу, с упором детали в грудь, с расположением детали на коленях. При резании стамеской пальцы левой руки всегда должны находиться сзади лезвия. Перед началом работы необходимо убедиться, что долота и стамески хорошо и правильно заточены. Стамеску или долото можно передавать рядом работающему только рукояткой, а не лезвием вперед. На деревянных рукоятках долот и стамесок не должно быть сколов, трещин, острых углов и других дефектов, которые могут привести к травмированию кожи рук рабочего.

Полезный совет столяру

• Чтобы легче было продолбить гнездо в заготовке, надо увлажнить выбираемый участок, положив на него смоченную горячей водой тряпку. После намокания верхнего слоя его без труда удаляют стамеской. Затем повторяют намачивание и выдалбливают до тех пор, пока гнездо не достигнет нужного размера.

Сверление древесины

Сверление — это столярная операция, выполняемая для получения круглых отверстий под нагели, шурупы, болты и другие стержневые крепления деревянных деталей. Сверлением также удаляют пороки древесины — сучки с последующей их заделкой деревянными пробками на клею. Для сверления древесины применяют сверла: спиральные, центровые, шнековые и зенковочные (рис. 1.38).

Инструменты для сверления

Для сверления используют различные виды сверл.

Спиральные сверла с конической заточкой (см. рис. 1.38, а) применяют для сверления древесины вдоль и поперек волокон, а также под углом к поверхности детали. Спиральные сверла с направляющим центром и подрезателями (см. рис. 1.38, б) служат для сверления древесины поперек волокон. Спиральные сверла имеют на поверхности стержня винтовые канавки для удаления стружки из отверстия. Ими выбирают глубокие и точные отверстия.

Центровые сверла с плоской (см. рис. 1.38, в) и цилиндрической головкой (см. рис. 1.38, г) служат для сверления в древесине сквозных и неглубоких отверстий поперек волокон. Центровые сверла с цилиндрической головкой также применяют для сверления отверстий под шарнирные петли. Центровыми сверлами высверливают неглубокие отверстия диаметром 12… 50 мм. Такое сверло состоит из стержня с расположенными вниз подрезателями, режущей кромкой (лезвием) и направляющим центром (острием).

Во время работы сверло приходится часто вынимать из отверстия для удаления стружки.

Шнековые сверла (см. рис. 1.38, д) применяют для сверления древесины поперек волокон. Диаметр шнековых сверл 10…30 мм.

Зенковочные сверла, или зенковки (см. рис. 1.38, е), служат для зенкерования[4] отверстий под шурупы и болты.

Подготовка сверл к работе

Сверла затачивают мелкозернистыми шлифовальными кругами на точиле или вручную напильниками. При заточке напильником твердость сверла должна быть меньше твердости напильника. Режущее лезвие сверл с направляющим центром затачивают с задней стороны, подрезатель — с внутренней стороны, направляющий центр — по граням пирамиды. У спиральных сверл с конической заточкой стачивают заднюю грань по образующей конуса. Заточка

производится вручную или с помощью заточных приспособлений.

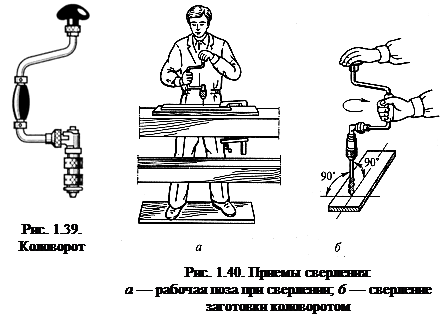

Приемы сверления отверстий

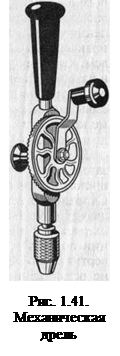

При высверливании отверстия сверло должно совершить два движения: вращательные (по часовой стрелке) и поступательное (вглубь отверстия). Для вращения сверла лучше использовать коловорот с трещоткой (рис. 1.39), представляющий собой коленчатый стержень, посередине которого имеется ручка для его вращения. На верхнем конце стержня расположена нажимная головка, а на нижнем — патрон для крепления сверла. Коловорот должен вращаться вправо и влево. Направление его вращения устанавливают кольцом — переключателем. Коловоротом можно завертывать шурупы, болты и гайки, если в патрон вставить отвертку или торцевой гаечный ключ. Коловоротом можно просверливать отверстия диаметром до 10 мм. Приемы сверления с помощью коловорота показаны на рис. 1.40. Кроме коловорота для ручного сверления используют механическую дрель (рис. 1.41).

При высверливании отверстия сверло должно совершить два движения: вращательные (по часовой стрелке) и поступательное (вглубь отверстия). Для вращения сверла лучше использовать коловорот с трещоткой (рис. 1.39), представляющий собой коленчатый стержень, посередине которого имеется ручка для его вращения. На верхнем конце стержня расположена нажимная головка, а на нижнем — патрон для крепления сверла. Коловорот должен вращаться вправо и влево. Направление его вращения устанавливают кольцом — переключателем. Коловоротом можно завертывать шурупы, болты и гайки, если в патрон вставить отвертку или торцевой гаечный ключ. Коловоротом можно просверливать отверстия диаметром до 10 мм. Приемы сверления с помощью коловорота показаны на рис. 1.40. Кроме коловорота для ручного сверления используют механическую дрель (рис. 1.41).

Для выполнения сверления заготовку закрепляют на верстаке, затем производят разметку центра отверстия и накалывают его шилом. После определения центра отверстия начинают сверление. Сквозные отверстия в толстых деталях просверливают обычно с двух сторон. В тонких заготовках делают одностороннее сквозное сверление с подкладной доской с обратной стороны. При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, а затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. При сверлении под углом можно сначала

Для выполнения сверления заготовку закрепляют на верстаке, затем производят разметку центра отверстия и накалывают его шилом. После определения центра отверстия начинают сверление. Сквозные отверстия в толстых деталях просверливают обычно с двух сторон. В тонких заготовках делают одностороннее сквозное сверление с подкладной доской с обратной стороны. При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, а затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. При сверлении под углом можно сначала

вырубить долотом верх гнезда, а потом выполнить сверление.

Часто для сверления нескольких отверстий используют накладные шаблоны, которые имеют отверстия требуемого диаметра и исключают выполнение разметки. Шаблоны (кондукторы), изготовленные из древесины твердолиственных пород, представляют собой бруски, в которых высверлены 2…3 отверстия, равные диаметру сверла. Кондукторы закрепляют на заготовке струбциной и сверлят отверстия на нужную глубину. Полученные отверстия должны иметь точный размер, а их оси должны быть строго перпендикулярны к верхней поверхности заготовки. При сверлении древесины нужно использовать правильно заточенные сверла без трещин и дефектов. Подачу сверла в глубь отверстия нужно производить легко и плавно.

§

При работе сверлом не допускается держать коловорот сверлом к себе, сверлить на коленях и сильно нажимать на сверло. Сверло должно быть прочно и без перекоса закреплено в патроне коловорота или дрели. При заточке сверл на точиле нужно работать с предохранительным экраном или в очках.

Полезные советы столяру

• Кусок пенопласта, надетый на сверло, может служить не только показателем глубины просверленного отверстия, но и выполнять роль вентилятора, сдувающего стружку.

• Просверливая полированную поверхность, наденьте на сверло фетровую шайбу. Она предохранит поверхность от повреждения патроном дрели.

Шлифование древесины

Для получения ровных и гладких поверхностей древесины под отделку их шлифуют чаще всего шлифовальной шкуркой. Шлифовальная шкурка представляет собой основу (бумажную, тканевую или комбинированную), на которую с помощью клея нанесен абразив в виде зерен, представляющих собой резцы с гранями и кромками.

Наибольшее распространение для производства шкурок получили кварц, наждак, электрокорунд и карбид кремния. Важной характеристикой шлифовальных шкурок является размер их зерен, который обозначается определенным номером: шлифзерно — № 200, 160, шлифпорошки — № 125, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5, 4; микропорошки — М63, М50, М40, М28, М20, М14.

Поверхности древесины целесообразно шлифовать после ее пиления, строгания и фрезерования, если ее шероховатость не более 250 мкм.

…

Древесину чаще всего шлифуют несколько раз до достижения нужной шероховатости поверхности: сначала крупнозернистой шкуркой (№ 32…20), затем среднезернистой (№ 16… 12), а затем мелкозернистой (№ 10…8). При таком последовательном шлифовании можно достичь шероховатости поверхности не более 16 мкм.

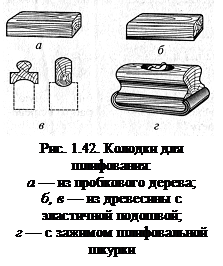

При ручном шлифовании используют специальные колодки, выполненные из пробкового дерева, или бруски древесины с наклеенными на их боковые поверхности полосками войлока или фетра толщиной 5 мм (рис. 1.42). В сборных колодках шкурка крепится к колодке. Брусок или колодку со шлифовальной шкуркой, легко прижимая к поверхности, плавно перемещают по шлифуемой поверхности древесины по направлению волокон. При поперечном шлифовании на древесине остаются царапины, снижающие качество шлифования.

Качество шлифования зависит и от твердости древесины: чем тверже древесина, тем легче можно достичь требуемой шероховатости поверхности.

Качество шлифования зависит и от твердости древесины: чем тверже древесина, тем легче можно достичь требуемой шероховатости поверхности.

Во время работы шлифовальную шкурку необходимо периодически очищать щеткой от пыли, которая забивает ее и затрудняет процесс шлифовки.

После окончания шлифования пыль с поверхности древесины снимают мягкой волосяной щеткой или сдувают сжатым воздухом от компрессора. Отшлифованная поверхность должна быть ровной и гладкой, иметь требуемую шероховатость и не иметь вмятин и царапин.

Контрольные вопросы

1. Каковы назначение и устройство столярного верстака?

2. Какие основные правила организации труда и рабочего места столяра вы знаете?

3. Какие основные разметочные и контрольно-измерительные инструменты, применяемые при обработке древесины, вы знаете?

4. Какие приемы разметки древесины с помощью линейки, угольника, рейсмуса и шаблонов вы знаете?

5. Какие вы знаете виды ручных пил? Каковы особенности их устройства и применения?

6. Как производится подготовка ручных пил к работе?

7. Каковы приемы пиления древесины лучковой пилой и универсальной ножовкой?

8. Какие виды и особенности устройства и применения различных видов рубанков вы знаете?

9. Как выполняют подготовку рубанков к работе?

10. Какие приемы работы ручными рубанками (шерхебелем, рубанком и фуганком) вы знаете?

11. Что представляет собой циклевание древесины и каковы приемы его выполнения вручную?

12. Какие инструменты, применяемые для ручного долбления и сверления древесины, вы знаете?

13. Каковы приемы ручного долбления и резания стамеской?

14. Как выполняют сверление древесины ручным способом при использовании коловорота или дрели?

15. Каковы назначение и приемы шлифования древесины вручную?

16. Какие основные правила безопасности труда при обработке древесины ручными инструментами вы знаете?

Глава 2 МЕХАНИЗИРОВАННАЯ ОБРАБОТКА ДРЕВЕСИНЫ

При изготовлении столярно-мебельных изделий применяют ручные электрифицированные машины (электропилы, электролобзики, электрорубанки, электросверлильные и электрошли- фовальные машины) как средства малой механизации, а также различные деревообрабатывающие станки.

Ручные электрифицированные машины

Дисковые электропилы

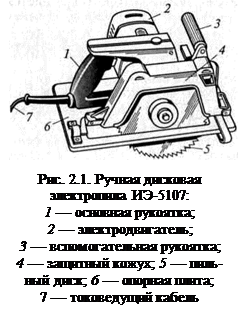

Дисковые электропилы применяют для продольного и поперечного раскроя досок и брусков, выборки пазов, четвертей, запиливания шипов и проушин. Электропилы используют также для раскроя листовых материалов. Пиление дисковыми электропилами проводят при нижнем и верхнем положении пильного диска относительно заготовки. При нижнем положении диска корпус электропилы предварительно крепят к рабочей доске верстака, а распиливаемую заготовку придвигают к диску пилы. При верхнем положении диска заготовку крепят к рабочей доске верстака, а электропилу равномерно перемещают по обрабатываемой заготовке. Пила ручная электрическая дисковая по дереву ИЭ-5107 предназначена для распиловки древесины лиственных и хвойных пород влажностью 30…50 %, толщиной до 65 мм (рис. 2.1).

Дисковые электропилы применяют для продольного и поперечного раскроя досок и брусков, выборки пазов, четвертей, запиливания шипов и проушин. Электропилы используют также для раскроя листовых материалов. Пиление дисковыми электропилами проводят при нижнем и верхнем положении пильного диска относительно заготовки. При нижнем положении диска корпус электропилы предварительно крепят к рабочей доске верстака, а распиливаемую заготовку придвигают к диску пилы. При верхнем положении диска заготовку крепят к рабочей доске верстака, а электропилу равномерно перемещают по обрабатываемой заготовке. Пила ручная электрическая дисковая по дереву ИЭ-5107 предназначена для распиловки древесины лиственных и хвойных пород влажностью 30…50 %, толщиной до 65 мм (рис. 2.1).

Дисковая электропила состоит из следующих основных узлов и деталей: однофазного электродвигателя, одноступенчатого редуктора, защитного ограждения, основания с направляющими секторами, пильного диска, рукоятки с выключателем, ручки и токоведущего кабеля со штепсельной вилкой. До начала работы нужно осмотреть пильный диск, проверить отсутствие на нем трещин, а также правильность его посадки на шпиндель и крепления гайкой. После проверки работы электропилы вхолостую в течение одной минуты левой рукой берут переднюю рукоятку, а правой — заднюю и плавно опускают пилу на обрабатываемой материал, укрепленный на верстаке или столе. Пильный диск устанавливают по отношению к опорной плите на глубину пропила. Передвигать электропилу по материалу нужно ровно, без толчков и перекосов. При быстром движении пилы по материалу

Дисковая электропила состоит из следующих основных узлов и деталей: однофазного электродвигателя, одноступенчатого редуктора, защитного ограждения, основания с направляющими секторами, пильного диска, рукоятки с выключателем, ручки и токоведущего кабеля со штепсельной вилкой. До начала работы нужно осмотреть пильный диск, проверить отсутствие на нем трещин, а также правильность его посадки на шпиндель и крепления гайкой. После проверки работы электропилы вхолостую в течение одной минуты левой рукой берут переднюю рукоятку, а правой — заднюю и плавно опускают пилу на обрабатываемой материал, укрепленный на верстаке или столе. Пильный диск устанавливают по отношению к опорной плите на глубину пропила. Передвигать электропилу по материалу нужно ровно, без толчков и перекосов. При быстром движении пилы по материалу

могут произойти заклинивание пильного диска и перегрузка электродвигателя, что приведет к вы-ходу его из строя. При заедании пильного диска следует обрабатываемую заготовку или электропилу подать обратно и медленной подачей снова продолжить распиловку.

Качество пиления электропилами определяют по шероховатости полученных поверхностей. По окончании работы электропилу отключают от сети, очищают от опилок и укладывают в специальный ящик для хранения.

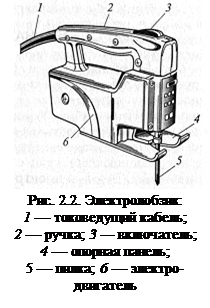

Электролобзики

Ручные электролобзики применяют для распиливания заготовок по прямым и кривым линиям узкими пилками (рис. 2.2.). Электролобзиком можно распилить твердую клееную фанеру и древесину толщиной до 6 мм, мягкую клееную фанеру толщиной до 10 мм, мягкую древесину толщиной до 12 мм. Перед распиливанием материал предварительно размечают, нанося карандашом линию разметки. Наименьший радиус кривизны при пилении узкими пилками не менее 15 мм. Электролобзик применяется в производственных условиях, а также в домашних условиях любителями выпиливания по дереву.

Электрорубанки

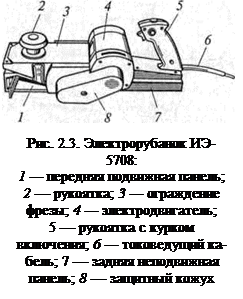

Электрорубанки (ИЭ-5701А, ИЭ-5708, ИЭ- 5707) предназначены для фрезерования (строгания) древесины вдоль волокон. Электрорубанок ИЭ-5708 (рис. 2.3) состоит из встроенного однофазного электродвигателя, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиноременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеются передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Переднюю лыжу поднимают и опускают специальным механизмом, регулируя этим глубину фрезерования (строгания). Электрорубанок можно использовать как полустационарный станок, закрепив на столе или верстаке панелями вверх и установив съемное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами.

Электрорубанки (ИЭ-5701А, ИЭ-5708, ИЭ- 5707) предназначены для фрезерования (строгания) древесины вдоль волокон. Электрорубанок ИЭ-5708 (рис. 2.3) состоит из встроенного однофазного электродвигателя, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиноременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеются передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Переднюю лыжу поднимают и опускают специальным механизмом, регулируя этим глубину фрезерования (строгания). Электрорубанок можно использовать как полустационарный станок, закрепив на столе или верстаке панелями вверх и установив съемное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами.

Перед работой электрорубанком проверяют правильность заточки и установки ножей. Лезвия ножей должны быть выпущены одинаково и находиться на одном уровне с задней панелью. До установки ножи следует тщательно заточить и отбалансировать так, чтобы ножевой вал (барабан) вращался без биения.

Работают электрорубанком следующим образом. Включают электродвигатель, для чего вставляют вилку в электросеть и нажимают на курок рубанка. Когда ножевой вал достигнет нужной частоты вращения, электрорубанок опускают на обрабатываемый материал, закрепленный на верстаке или столе. Электрорубанок нужно подавать вперед медленно, чтобы при соприкосновении с древесиной не произошло резкого толчка, равномерно, без больших усилий на рукоятку. При работе электрорубанок продвигают по материалу по прямой линии, без перекосов, следя за тем, чтобы под панели не попадали стружки. В перерывах электрорубанок выключают и ставят панелями (лыжами) вверх или кладут на бок.

Электросверлильные машины

Электросверлильная маши на ИЭ-1032 (рис. 2.4) имеет патрон, редуктор, электродвигатель, рукоятку, курок и электроподводящий кабель. Патрон со вставленным в него сверлом закрепляют на шпинделе, который получает вращение от электродвигателя через редуктор. Применяют в основном спиральные сверла. Такой сверлильной машиной можно высверливать отверстия диаметром до 9 мм при частоте вращения сверла 800 мин-1. Масса машины составляет 1,7 кг.

Перед началом работы проверяют исправность сверлильной

машины посредством внешнего осмотра. Определяют правильность

установки и надежность закрепления сверла в патроне. Затем на-

жимом на пусковой курок включают сверлильную машину и пос-

ле 1 мин ее работы вхолостую производят сверление отверстий по

разметке или шаблону. Нажимая рукой на рукоятку сверлильной

машины сверло постепенно углубляют в древесину без его перекоса и качания в стороны. Обрабатываемую заготовку древесины надежно закрепляют на верстаке или рабочем столе. Для ограничения глубины сверления устанавливают на сверле передвижную металлическую втулку или надевают на него деревянную втулку.

Электрошуруповерты

Для завинчивания шурупов, винтов, болтов и гаек применяется электрошуруповерт ИЭ 3601Б (рис. 2.5), состоящий из встроенного электродвигателя, ударного механизма, редуктора, шпинделя и рукоятки. Вращение от электродвигателя передается шпинделю через двухступенчатый редуктор и кулачковую муфту, состоящую из двух полумуфт (ведущей и ведо-мой). В нерабочем состоянии обе полумуфты разъединены. При нажиме на электрошуруповерт кулачки полумуфт входят в зацепление и отвертка начинает вращаться вместе со шпинделем. Для

Для завинчивания шурупов, винтов, болтов и гаек применяется электрошуруповерт ИЭ 3601Б (рис. 2.5), состоящий из встроенного электродвигателя, ударного механизма, редуктора, шпинделя и рукоятки. Вращение от электродвигателя передается шпинделю через двухступенчатый редуктор и кулачковую муфту, состоящую из двух полумуфт (ведущей и ведо-мой). В нерабочем состоянии обе полумуфты разъединены. При нажиме на электрошуруповерт кулачки полумуфт входят в зацепление и отвертка начинает вращаться вместе со шпинделем. Для

удобства работы при завинчивании винтов и саморезов отверстие снабжено ловителем. Наибольший диаметр завинчиваемой резьбы 6 мм, частота вращения шпинделя 800 мин-1, масса инструмента (без кабеля) 2,3 кг.

Электрошлифовальные машины

По сравнению с ручным шлифованием с помощью колодок процесс шлифования с использованием электрошлифовальных машин значительно ускоряется. Различают ручные электрошлифовальные машины со шлифовальным диском, прямоугольной площадкой или непрерывной шлифовальной лентой.

По сравнению с ручным шлифованием с помощью колодок процесс шлифования с использованием электрошлифовальных машин значительно ускоряется. Различают ручные электрошлифовальные машины со шлифовальным диском, прямоугольной площадкой или непрерывной шлифовальной лентой.

Электрошлифовальные машины со шлифовальным диском применяются для шлифования плоских поверхностей рамок, плит и кромок, расположенных под углом 45° к пласти.

Недостатком таких машин являются неодинаковая скорость шлифования (от нулевой в цен-тре до максимальной у кромки), а также дугообразный характер рисок, оставляемых абразивными зернами шлифовальной шкурки.

Этого недостатка не имеют шлифовальные машины с прямоугольной площадкой (рис. 2.6). При работе прямоугольная площадка совершает возвратно-поступательные, прямолинейные или вибрационные элепсоидные движения. Длина хода площадки 5… 10 мм, число ходов — до 5000 в минуту. Габаритные размеры площадки (50…85) х (100…200) мм. Электрошлифовальные машины с прямоугольной площадкой имеют корпус массой 2,5…6 кг для гашения вибрации при работе.

Кроме вышеуказанных моделей электрифицированных ручных машин отечественного производства на рынке России присутствует большое количество электрифицированных машин зарубежных фирм-производителей. Особенно большим спросом пользуются профессиональные инструменты германской фирмы BOSCH.

Безопасность труда при работе с электрифицированными ручными машинами

При работе с ручными электрофицированными машинами соблюдаются следующие правила безопасности:

при работе электропилой:

а) к работе допускают рабочих, хорошо изучивших ее устройство и приемы безопасной работы на ней;

б) до работы проверяют исправность электропилы, правильность установки и надежность закрепления пильного диска, а также исправность розетки электросети и электрокабеля;

в) если во время работы пила вибрирует, ее выключают и выясняют причину вибрации; плохая заточка пильного диска может привести не только к сильному нагреву пилы и неровному пропилу, но и стать причиной травмы; нельзя оставлять включенную пилу без присмотра, а тем более на полу;

г) после окончания работы электропилу отключают от электросети, очищают от опилок и пыли, при необходимости смазывают машинным маслом и убирают;

при работе электрорубанком:

а) рабочий должен хорошо знать устройство электрорубанка и приемы безопасной работы с ним;

б) до начала работы проверяют исправность рубанка, правильность заточки и установки ножей и опорных лыж;

в) работая электрорубанком, внимательно и осторожно включают его только во время фрезерования поверхности материала или заготовки; нельзя регулировать рубанок при включенном электродвигателе; следят за исправностью электрокабеля и не допускают резкого его перегиба;

г) по окончании работы электрорубанок выключают, а затем очищают его от стружки и укладывают для хранения в шкаф или ящик;

при работе сверлильной машиной, а также электрошуруповертами и шлифовальными ручными машинами соблюдают правила безопасности труда, как и при использовании других механизированных инструментов, согласно инструкциям, указанным в паспорте на данный вид инструмента.

Деревообрабатывающие станки

Характеристика станков

Деревообрабатывающий станок — это рабочая машина, на которой изготовляют детали и обрабатывают изделия из древесины и древесных материалов требуемых форм, размеров и точности обработки. Различают станки общего назначения и специализированные. В данном пособии будут рассмотрены базовые модели станков общего назначения, которые широко применяются при изготовлении столярно-мебельных изделий и конструкций.

По способу обработки древесины деревообрабатывающие станки подразделяются: на круглопильные; ленточнопильные; продольно-фрезерные (фуговальные, рейсмусовые и четырехсторонние); фрезерные; шипорезные; сверлильно-пазовальные; долбежные; шлифовальные; комбинированные.

Устройство станков зависит от их назначения. Однако при различном устройстве они имеют ряд конструктивных элементов одинакового назначения: станину, стол, привод, механизмы подачи и резания, органы управления, приборы контроля, защитные ограждения и другие элементы, что облегчает их изготовление, эксплуатацию и ремонт. Все элементы станков подразделяют на основные и вспомогательные.

Основные элементы станков (станина, механизмы резания, управления и подачи) обеспечивают обработку и подачу материалов или заготовок для обработки к режущему инструменту.

Механизмы резания (валы, шпиндели, патроны) служат для установки и крепления режущих инструментов (пил, ножевых головок, фрез, сверл и др.). Такие механизмы размещаются на суппортах, которые бывают подвижными и неподвижными.

Механизмами управления станками являются кнопки, рукоятки, маховички, педали и т.п. В станках с ЧПУ для ввода необходимых данных предусмотрен клавиатурный блок, а отображение информации о процессе и точности обработки производится с помощью цифрового устройства или дисплея.

Для правильной подачи материала или заготовки в станок применяют механизмы подачи: столы, направляющие линейки, угольники, упоры, прижимы и другие приспособления.

К вспомогательным элементам станков относятся устройства для заточки режущего инструмента, настройки, смазки, удаления отходов, защитные ограждения, предохранительные устройства и др. Все элементы крепятся на станине станка.

Важными вспомогательными элементами станков являются защитные ограждения и предохранительные устройства в виде колпаков, кожухов, крышек, щитков и т.п.

По характеру движения механизмов (рабочих органов) и обрабатываемых заготовок станки бывают позиционные и проходные. На позиционных станках заготовки обрабатывают при их установке на заданной позиции. На проходных станках обработку заготовок выполняют при их непрерывной подаче через станок с помощью подающих механизмов (вальцов, гусениц и др.), что повышает производительность станка и безопасность работы на нем.

Наладка станка заключается в установлении и закреплении, регулировании и согласовании взаимодействия всех его элементов. В наладку входят: установка режущих инструментов и режимов обработки, пробный пуск станка и контроль точности обработки деталей.

Размерная настройка станка состоит в обеспечении требуемой точности расположения режущего инструмента относительно установочных (базовых) элементов станка (стола, направляющей линейки, упора и т.п.) для получения деталей заданных форм и размеров.

Наладку станков выполняют слесари-наладчики, а настройку — квалифицированные рабочие-станочники по деревообработке.

Круглопильные станки

Эти станки используют для поперечного или продольного раскроя пиломатериалов, фанеры и древесных плит на заготовки. Режущим инструментом таких станков являются стальные дисковые пилы.

Эти станки используют для поперечного или продольного раскроя пиломатериалов, фанеры и древесных плит на заготовки. Режущим инструментом таких станков являются стальные дисковые пилы.

На станках для поперечного распиливания (торцевания) досок и брусков на заготовки (отрезки) применяют торцовочные станки, например шарнирно-маятниковый станок ЦМЭ-ЗА и станок ЦПА-40 с прямолинейным перемещением пильного суппорта. На таких станках производят позиционную обработку, когда на неподвижный материал надвигается пильный диск.

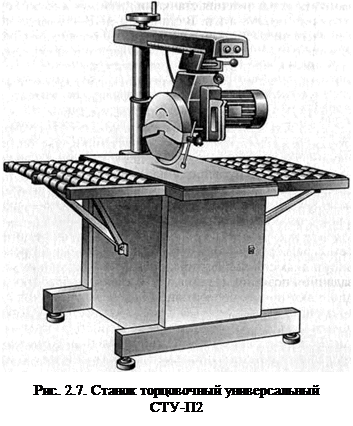

Вызывает интерес новый универсальный станок СТУ-П2, разработанный научно-производственным объединением «Промысел» (рис. 2.7) и предназначенный для распиливания древесины, фанеры, ДСП и других материалов. Этот станок позволяет производить не только поперечную, но и продольную распиловку заготовок, а также раскрой под различными углами. Кроме того, конструкция каретки данного станка позволяет наклонять диск пилы на угол 45° от вертикальной плоскости. Станок оснащен дисковыми пилами с пластинами из твердых сплавов диаметром 315 мм для продольной и поперечной распиловки, а также строгальными пилами.

§

Наибольшие размеры заготовки, мм:

ширина 320

толщина 105

Наибольший диаметр режущего инструмента, мм 315

Частота вращения режущего инструмента, мин-1 3600

Угол наклона пилы относительно стола, град 45 …90

Скорость резания, м/с 59,4

Мощность электродвигателя, кВт 3,0

Частота переменного трехфазного тока, Гц 50

Напряжение силовых цепей, В 380

Габаритные размеры, мм:

длина с опорами 1690

длина без опор 1000

ширина 1010

высота 1580

Масса станка, кг 320

Станки для поперечного распиливания оборудуют роликовым столом с направляющей линейкой и упором. Раскраивают доски и бруски по разметке или чаще всего по упорам. Они должны плотно прилегать к направляющей линейке. Сначала отпиливают концы досок или брусков, а затем их передвигают до упора и отпиливают отрезок заданной длины. Станок включают нажимом педали или кнопки, после чего пила автоматически производит поперечный распил. Иногда пильный суппорт перемещают вручную на материал.

Припуски на торцевание деталей должны соответствовать требованиям, указанным в табл. 2.1.

Таблица 2.1Припуски при торцевании деталей с двух сторон на круглопильных станках

| Номинальная ширина деталей, мм | Припуски на торцевание с двух сторон при длине деталей, мм | ||

| до 1500 | 1501 …3000 | 3001 …4500 | |

| До 150 | |||

| 151…300 |

Примечание. Приведенные припуски действительны для получения деталей из заготовок. При получении деталей из пиломатериалов, одинаковых по длине, табличные значения припусков увеличиваются на 20 мм.

…

При работе на круглопильных станках для торцевания пила должна быть тщательно подготовлена, правильно установлена, надежно закреплена и защищена ограждением. Рабочему нельзя стоять вблизи пилы, против направления ее вращения, а чуть в стороне. Подавать пиломатериалы для раскроя нужно при нахождении пилы в ее исходном положении. Не следует допускать выхода пилы за передний край стола.

При работе на круглопильных станках для торцевания пила должна быть тщательно подготовлена, правильно установлена, надежно закреплена и защищена ограждением. Рабочему нельзя стоять вблизи пилы, против направления ее вращения, а чуть в стороне. Подавать пиломатериалы для раскроя нужно при нахождении пилы в ее исходном положении. Не следует допускать выхода пилы за передний край стола.

Для чистового торцевания заготовок используют двухпильные концеравнители Ц2К12-1, Ц2К20-1, Ц2К12Ф-1 и Ц2К20Ф-1. Обработку кромок щитов, рамок и коробок можно производить на двухпильном форматно-обрезном станке ЦФ-3.

Для раскроя на заготовки древесных плит и фанеры применяются круглопильные многопильные станки: ЦТЗФ-1 (трехпильный), ЦТ4Ф (четырехпильный) и ЦТМФ (одиннадцатипильный с программным управлением).

К станкам для продольного раскроя досок или их отрезков на требуемый размер по ширине заготовок относятся круглопильные станки ЦА-2А, ЦДК-3, ЦДК5-2, ЦМР-3 и др.

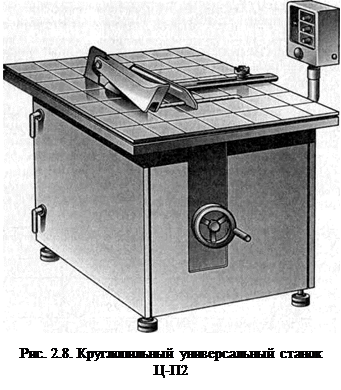

Круглопильный универсальный станок Ц-П2 (рис. 2.8) предназначен для продольной Черновой и чистовой распиловки древесины в условиях небольших производств и мастерских. Направляющую линейку на столе станка ставят параллельно диску пилы на расстоянии от него, равном ширине заготовок. Для предотвращения заедания пилы в пропиле за пильным диском устанавливается расклинивающий нож. На станке работают двое рабочих — один подает доски в станок, а другой принимает их и укладывает в стопу. При раскрое необрезных досок первый рез делают на глаз, а при последующих резах их опиленную кромку прижимают к направляющей линейке. Для снижения шума в станке применена внутренняя облицовка шумопоглощающими материалами и установлены специальные виброопоры. Положение пилы регулируется маховиком в пределах 0… 130 мм. Пиление можно начинать только после того, как пила начнет работать с постоянной частотой вращения.

Технические характеристики круглопильного универсального станка Ц-П2

Наибольшая толщина обрабатываемого материала, мм 130

Диаметр пилы, мм 400

Частота вращения пильного вала, мин-1 3000

Мощность электродвигателя, кВт 4,0

Габаритные размеры, мм:

длина 1000

ширина 800

высота 800

Масса станка, кг 350

Пильный диск станка в целях безопасности рабочего оснащен защитным устройством. Рабочий должен находиться сбоку от подаваемого в станок материала. Пила перед работой должна быть тщательно осмотрена и хорошо закреплена на пильном валу. Короткие детали менее 500 мм должны подаваться в станок специальным толкателем. Работа на круглопильных станках с ручной подачей менее производительна и более опасна, чем с механической подачей.

В настоящее время разработаны более совершенные модели круглопильных станков: ЦМЭ-ЗБ, ЦПА-40М, Ц6-2К, ЦРЛ и др., которые имеют большую производительность, удобнее при эксплуатации и имеют усовершенствованный дизайн.

Ленточнопильные станки

Эти станки, например ЛС40-2, ЛС80-6, предназначены для прямолинейного и криволинейного распиливания досок и плитно-листовых материалов. В станках применяют специальные ленточные пилы, которые надевают на два узких шкива диаметром 400 или 800 мм. Нижний шкив станка является ведущим; он приводится во вращение от электродвигателя. Выпускают станки как с ручной подачей, так и с автоподатчиком.

Продольно-фрезерные станки

На продольно-фрезерных станках заготовки обрабатывают методом продольного фрезерования (строгания) для создания базовых поверхностей и обработки в размер (по толщине и ширине) с двух или четырех боковых сторон. К таким станкам относятся: фуговальные, рейсмусовые и четырехсторонние.

На фуговальных станках обрабатывают заготовки в заданный размер по толщине и ширине, для которых необходимы две базовые поверхности (ими являются пласть и кромка заготовки), а также заготовки для создания у них базовых поверхностей. На предприятиях с индивидуальным производством и в учебных мастерских применяют фуговальные станки СФ4-1Б и СФ6-1А.

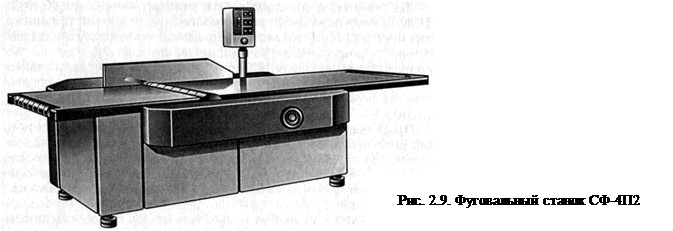

Фуговальные станки предназначены для прямолинейного одностороннего строгания заготовок древесины по плоскости и снятия фасок под углом 45°.

На рис. 2.9 изображен фуговальный станок СФ-4П2 для прямолинейного строгания досок шириной до 400 мм из древесины различных пород. Передвижной упор у данной модели может быть зафиксирован в любом положении в зависимости от ширины доски и позволяет обрабатывать кромки под углом 45… 90°.

На рис. 2.9 изображен фуговальный станок СФ-4П2 для прямолинейного строгания досок шириной до 400 мм из древесины различных пород. Передвижной упор у данной модели может быть зафиксирован в любом положении в зависимости от ширины доски и позволяет обрабатывать кромки под углом 45… 90°.

§

Диаметр высверливаемого отверстия, мм 3…50

Наибольшая глубина высверливаемого отверстия, мм 100

Длина фрезеруемого паза, мм:

в продольном направлении 200

в поперечном направлении 100

Диаметр растачиваемого отверстия, мм 100

Наибольшее расстояние от оси шпинделя до стола, мм 400

Поворот стола, град 90

Частота вращения шпинделя, мин-1 3000

Мощность электродвигателя, кВт 2,2

Масса станка, кг 450

На сверлильно-пазовальных станках для высверливания круглых отверстий используют в основном спиральные сверла, а для выборки гнезд — концевые фрезы. Рабочий подбирает и надежно закрепляет в патроне станка сверло или концевую фрезу, а затем укладывает заготовку на стол и закрепляет ее прижимом. Потом станочник производит сверление круглых отверстий по разметке, шаблону (кондуктору) или упору. При выборке гнезд сначала сверлом или концевой фрезой выбирают два круглых отверстия на концах будущего гнезда, а затем между этими отверстиями удаляют древесину методом пазового фрезерования при боковой подаче стола. Для повышения качества заготовок в них высверливают сучки и дефекты. Полученные отверстия заделываются деревянными пробками на клею на станках СВСА-2 или СВСА-3. В процессе работы следует периодически контролировать качество и точность обработанных отверстий. При появлении мшистости[5] следует сменить сверло.

…

При работе на сверлильно-пазовальных станках необходимо соблюдать следующие правила безопасности. На станках ограждают приводы, патрон и сверло. Обрабатываемый материал надежно закрепляют специальным приспособлением, исключающим повреждение рук. Патроны и сверла оснащают таким ограждением, которое при углублении сверла в древесину закрывает патрон и оставшуюся часть сверла, а при выходе сверла из отверстия ограждает полностью сверло и патрон. Исправлять, очищать, регулировать, ремонтировать и смазывать станок можно только после его полной остановки. Удалять стружку руками не допускается.

Долбежные станки

Для выборки гнезд и пазов прямоугольной формы применяются долбежные станки. В зависимости от применяемого режущего инструмента различают цепнодолбежные станки с фрезерной цепью (ДЦА-4 и др.) и долбежные с гнездовой фрезой — долбяком (ОК-104). На первых выбирают гнезда в деталях глубиной до 160 мм, длиной 40…350 мм и шириной 8… 16 мм, на вторых (с долбяком) — гнезда под петли в полотнах дверей и в брусках оконных блоков.

Шлифовальные станки

Для получения ровных и гладких поверхностей деталей и изделий из древесины их шлифуют шлифовальными шкурками на ленточных цилиндровых или дисковых шлифовальных станках. Для шлифования применяют шлифовальную шкурку на бумажной или тканевой основе различной зернистости (от № 32 до № 8). Шероховатость поверхности зависит от породы шлифуемой древесины и ее исходной поверхности перед шлифованием, а также от зернистости применяемой шкурки. При шлифовании необходимо обеспечить требуемую шероховатость прошлифованных поверхностей, которая задается чертежами и техническими требованиями на детали и изделия.

Для получения ровных и гладких поверхностей деталей и изделий из древесины их шлифуют шлифовальными шкурками на ленточных цилиндровых или дисковых шлифовальных станках. Для шлифования применяют шлифовальную шкурку на бумажной или тканевой основе различной зернистости (от № 32 до № 8). Шероховатость поверхности зависит от породы шлифуемой древесины и ее исходной поверхности перед шлифованием, а также от зернистости применяемой шкурки. При шлифовании необходимо обеспечить требуемую шероховатость прошлифованных поверхностей, которая задается чертежами и техническими требованиями на детали и изделия.

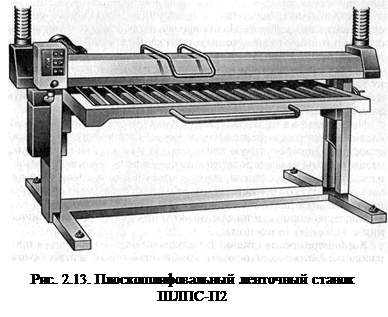

На рис. 2.13 изображен плоскошлифовальный узколенточный станок ШЛПС-П2, предназначенный для чистового и предварительного шлифования плоских поверхностей деталей различной формы. Конструкция станка обеспечивает эффективное удаление пыли из зоны обработки детали и низкий уровень шума. Станина станка выполнена в виде двух штанг, на которых расположен стол, перемещаемый вручную в поперечном направлении по направляющим. Над столом расположена шлифовальная лента, которая надевается на приводной и неприводной шкивы. Для натяжения ленты служит специальное винтовое устройство. Шлифование производят при поперечном движении стола и продольном перемещении утюжка, прижимающего шлифовальную ленту к уложенным на столе щитовым деталям.

Технические характеристики плоскошлифовального ленточного станка ШЛПС-П2

Размеры обрабатываемого материала, мм

наибольшая длина 2280

наибольшая ширина 850

толщина 3…500

Размеры шлифовальной ленты, мм:

ширина 160

длина по периметру 5625

Мощность электродвигателя, кВт 3,0

Скорость резания, м/с 25

Габаритные размеры станка, мм:

длина 3040

ширина 1070

высота 1300

Масса станка, кг 550

Узколенточные шлифовальные станки с ручной подачей обслуживает один рабочий. На шлифовальных станках с подвижным столом и ручным перемещением утюжка отдельные участки деталей шлифуют за несколько проходов.

Качественное выравнивание достигается давлением на рукоятку утюжка и скоростью перемещения стола станка. При приближении к кромкам давление следует снижать, чтобы не допустить их сошлифовывания.

При работе на шлифовальных станках необходимо соблюдать следующие правила безопасности труда. При работе на станках склеенную шлифовальную ленту следует надевать на шкивы так, чтобы клеевой шов располагался по ходу ленты. Нельзя использовать шлифовальные ленты, плохо склеенные или с надорванными краями. Работать нужно в перчатках и не касаться движущейся шлифовальной ленты.

Качество шлифования оценивают визуально путем сравнивания с эталоном (образцом).

Комбинированные станки

В мелком столярно-мебельном производстве можно использовать комбинированные деревообрабатывающие станки, на станине которых имеются общий привод и несколько шпинделей разного технологического назначения. Такие станки довольно разнообразны по конструкции и видам выполняемых на них операций обработки древесины.

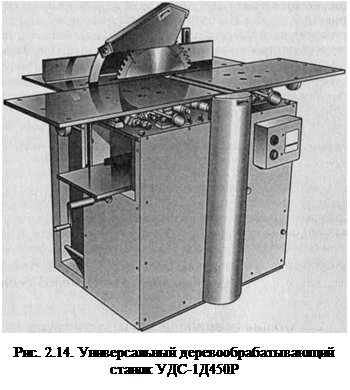

На рис. 2.14 изображен универсальный деревообрабатывающий станок УДС-1Д450Р фирмы АСВЕК (Санкт-Петербург), предназначенный для распиловки, фугования, рейсмусования и фрезерования древесины. При распиловке пиломатериалов глубина реза пилы составляет 0… 180 мм за один проход. При фуговании ширина обрабатываемой поверхности достигает 250 мм, а глубина — 0… 10 мм за один проход. Станок позволяет калибровать доски по толщине 15… 180 мм, по ширине до 245 мм, по длине 1000…6000 мм. Снимаемый слой за один проход составляет максимум 5 мм. Если на станке установить фасонные ножи или фрезы, можно изготовлять вагонку, наличники, плинтуса и другие профильные детали.

§

Размеры обрабатываемых заготовок, мм: ширина

при фуговании 250

при рейсмусовании 245

толщина

при пилении 180

при рейсмусовании 15… 180

Количество ножей на фуганке, шт 3

Максимальная толщина срезаемого слоя при фуговании, мм 10

Максимальный диаметр пилы, мм 450

Посадочный диаметр вала, мм 32

Число оборотов ножевого вала, мин-1 3000…5000

Мощность электродвигателя, кВт 3

Напряжение, В 380

Габаритные размеры станка, мм:

длина 1300

ширина 750

высота 1050

Масса станка, кг 300

Приемы работы и правила безопасности труда на этом станке такие же, как и на позиционных (отдельно стоящих) станках.

Общие правила безопасности труда при работе на деревообрабатывающих станках

Деревообрабатывающие станки являются опасными машинами, так как они используют электрический ток, имеют быстродействующие режущие инструменты, а также механизмы подачи и другие устройства. При работе на станке двух рабочих (основного и подсобного) травмирование может произойти по разным причинам: воздействие на рабочего режущих инструментов и других вращающихся механизмов станка; выброс из него обрабатываемых заготовок или частей режущих инструментов; поражение электрическим током; падение рабочего около станка из-за плохой организации рабочего места; воздействие на рабочего недопустимых вибраций и шума станка; плохая освещенность рабочего места и т. п.

…

Работать на станке можно только после изучения его устройства, принципа действия и приемов безопасной работы на нем. К работе на станках допускаются лица, достигшие 18-летнего возраста и имеющие допуск к работе на определенных видах станков. В качестве подсобного рабочего разрешается работать наиболее ответственным учащимся под руководством мастера производственного обучения или наставника (в производственных условиях).

Станок должен быть исправным, правильно налаженным и настроенным, а его режущий инструмент и другие движущиеся элементы должны быть надежно закреплены и иметь защитные

ограждения. Станки должны иметь автоматическую блокировку механизмов резания, быть заземлены и иметь надежную систему ограждений. Органы управления станком должны быть доступны и действовать безотказно. К станку должна быть присоединена эксгаустерная система для удаления отходов древесины — опилок, стружек, древесной пыли. Рабочему следует иметь спецодежду и индивидуальные средства защиты (комбинезон, очки, наушники и т.д.). Перед началом работы нужно привести в порядок рабочую одежду — застегнуть рукава, надеть головной убор и при необходимости защитные очки. На столе станка не должно быть посторонних предметов. После тщательной подготовки рабочего места необходимо включить станок и проверить его исправность при работе вхолостую.

При работе на станке нужно быть внимательным и осторожным, строго соблюдать установленную последовательность выполнения рабочих приемов, не оглядываться по сторонам и не отвлекаться на разговоры с другими рабочими.

Руки рабочего не должны находиться вблизи режущего инструмента. Не следует подавать в станок материалы и заготовки, размеры которых меньше или больше допустимых для обработки на данном станке. Нельзя досылать заготовки в станок руками или металлическими предметами. Недопустимо перегружать станок, что можно определить по повышенному шуму и вибрации, а иногда и по остановке станка.

При обработке заготовок малых размеров следует применять различные прижимы и толкатели. Нельзя очищать и смазывать станок во время его работы. Не следует тормозить режущие инструменты случайными предметами. При работе на станках с повышенным уровнем шума нужно обязательно надевать специальные наушники. На рабочем месте должны быть все необходимые оборудование, инструменты, приспособления, расположенные в определенном порядке. Проходы около станка должны быть свободными. Нельзя оставлять станок включенным без присмотра. При отключении станка не следует отходить от него до его полной остановки.

Контрольные вопросы

1. Какие вы знаете ручные электрифицированные инструменты для обработки древесины?

2. Какие приемы пиления древесины дисковой электропилой вы знаете?

3. Как выполняют строгание (фрезерование) древесины ручным электрорубанком?

4. Как выполняют сверление древесины ручными электрифицированными машинами?

5. Для каких целей используется в работе столяра-мебельщика электролобзик?

6. Что вы знаете о электрошуруповертах, их устройстве и применении в столярно-мебельном производстве?

7. Какие из электрошлифовальных машин более эффективны и производительны в работе?

8. Каковы основные правила безопасности труда при работе с ручными электроинструментами?

9. Что вы знаете о назначении и принципе работы торцовочного универсального станка СТУ-П2?

10. Для каких целей используется деревообрабатывающий круглопильный станок Ц-П2?

11. Что вы знаете о фуговальном станке СФ-4П2?

12. Каковы приемы работы на рейсмусовом станке СР4-П2?

13. Для каких целей используют деревообрабатывающие фрезерные станки?

14. Какие виды работ выполняют на сверлильных станках и как они классифицируются?

15. В чем основное отличие комбинированных станков (например, станка УДС-1Д450Р) от обычных?

16. Какие вы знаете шлифовальные станки и виды шкурок, применяемых на них?

17. Какие основные правила безопасности при работе на основных деревообрабатывающих станках вы знаете?

Глава 3 СТОЛЯРНЫЕ СОЕДИНЕНИЯ

При изготовлении столярно-мебельных изделий используют самые разнообразные соединения.

Все столярные соединения подразделяются на угловые (концевые, серединные, ящичные), по длине и по кромке (по ширине), клеевые, шурупами, шпильками и скобами.

Угловые шиповые соединения

Широкое применение находят угловые шиповые соединения (рис. 3.1), когда на конце одной детали делают шип, а на другой, присоединяемой к ней, — проушину или гнездо. Гнездом называют отверстие в заготовке, в которое входит шип. Гнездо, находящееся на торце заготовки и открытое с двух сторон, называется проушиной. Соединяя такие детали под углом 90°, получают рамки, коробки, ящики и другие части мебельных изделий. Чаще всего используют цельные шипы, которые составляют одно целое с деталью, а также шипы вставные плоские или круглые, трапециевидные или зубчатые. При качественном склеивании плоских вставных шипов прочность соединения снижается незначительно.

Угловые шиповые соединения подразделяются на концевые, серединные и ящичные.

Угловые концевые соединения показаны на рис. 3.2. Большую прочность имеют соединения на шип открытый сквозной одинарный прямой. Оптимальная толщина одинарного шипа 0,4 толщины соединяемых деталей.

Еще прочнее соединения на двойной или тройной открытый

сквозной шип благодаря большей площади склеивания. Толщина

вставного двойного шипа составляет 0,2, а тройного — 0,14 тол-

щины бруска.

Соединения на шип с полупотемком[6] несквозной или сквозной применяют в случаях, когда необходимо предохранить соединения от деформации брусков при сборке. Соединения на несквозной шип предусматривают в мебельных конструкциях, где желательно скрыть торец шипа (табуретах, банкетках, столах). Ширина шипов принимается равной 0,6…0,7 ширины бруска, длина несквозных шипов — 0,5…0,8 ширины бруска, длина полупотемка — 0,3…0,5 длины шипа.

Соединения на шканты (круглые шипы) несквозные и сквозные под прямым углом, а также на шканты несквозные на «ус»[7] уступают по прочности соединениям на прямой открытый шип примерно на 35 %. Диаметр шканта принимают равным 0,4 толщины бруска, длину шканта — 2,5…6 диаметрам. Расстояние между шкантами, а также расстояние от края бруска до шканта должно быть не менее 2…3d, где d — диаметр шканта. Соединения на «ус» вставным плоским шипом несквозным позволяют скрыть торцы соединяемых деталей. Для увеличения их прочности применяют соединения на двойные вставные шипы.

Угловые серединные соединения (рис. 3.3) используют для увеличения прочности столярно-мебельных конструкций. Угловое серединное соединение на шип одинарный сквозной и несквозной размечают на кромке бруска по всей его длине.

Угловое серединное соединение может быть выполнено одинарным или двойным шипом. Длина шипов при соединении в проушину 0,3…0,8 ширины бруска с проушиной. Длина шипов при соединении в паз — 0,2…0,3 ширины бруска с пазом.

Угловое серединное соединение брусков на шип «ласточкин хвост» может быть несквозным, проходящим на половину толщины бруска, и сквозным. Длина шипа составляет 0,3…0,5 ширины присоединяемого бруска, угол наклона шипа — 10°. Угловое соединение в паз и гребень несквозной обеспечивает правильное расположение деталей при сборке столярных изделий. Длина гребня должна быть 0,3…0,5 толщины бруска. Соединение рекомендуется располагать от торца бруска с пазом н а расстоянии не менее 10 мм.

Угловые ящичные соединени (рис. 3.4) на шип прямой открытый, на шип «ласточкин хвост»

открытый и полупотайной имеют высокую прочность. Толщина прямых открытых шипов 6… 16 мм. Толщина шипов «ласточкин хвост» в широкой части составляет 0,85 толщины бруска, угол наклона шипа — 10°. Шипы должны располагаться от кромки бруска на расстоянии не менее 0,75 его толщины.

Угловые ящичные соединения на шкант открытый и несквозной имеют небольшую площадь склеивания, поэтому такие соединения следует применять в тех случаях, когда основные нагрузки на шканты работают не на растяжение, а на срез. Диаметр шкантов 8 и 10 мм, длина 30…40 мм.

Шканты изготовляют из цилиндрических заготовок твердых лиственных пород. Чтобы клей при установке шканта не сходил с его поверхности, шкант делают рифленым, а на торцах по окружности снимают фаски. Для рифления поверхности шканта применяют специальный калибр, через который ударом молотка прогоняют круглые заготовки определенного диаметра (рис. 3.5).

Шканты изготовляют из цилиндрических заготовок твердых лиственных пород. Чтобы клей при установке шканта не сходил с его поверхности, шкант делают рифленым, а на торцах по окружности снимают фаски. Для рифления поверхности шканта применяют специальный калибр, через который ударом молотка прогоняют круглые заготовки определенного диаметра (рис. 3.5).

В соединениях на несквозной шип этот шип должен не доходить до дна гнезда или проушины на 2 … 3 мм. В настоящее время вместо шкантов при изготовлении ящиков используют шурупы – саморезы.

§

В столярном деле особенно хорошо зарекомендовали себя столярный клей и поливинилацетатная дисперсия, называемая клеем ПВА.

Наилучшим для столярных работ считают столярный клей (мездровый и костный), поступающий в продажу в виде плиток, стружки и гранул. При нагревании, например, горячим утюгом или разогретым притирочным молотком, становится жидким. Это его свойство используется, например, при наклеивании облицовочного шпона.

Клей ПВА очень удобен для чистых столярных работ, выполняемых в больших объемах в учебных мастерских, или ремонтных работ в домашних условиях. ПВА не следует применять для облицовочных работ, так как на процесс склеивания (полимеризацию) могут оказывать негативное влияние кислотные красители и протравы, применяемые для крашения шпона.

Клей К-17 также имеет большое распространение, особенно при сборке сложных столярных изделий — оконных и дверных блоков, столярных перегородок и т.п.

Клей ВИАМ Б-3 — холодного отвердения. Его целесообразно применять при вставке инкрустаций из недеревянных материалов, для склеивания древесины с этими материалами, в отдельных специальных деталях.

Клеи-расплавы — это термопластичные клеи, которые при повышенной температуре становятся текучими, а при комнатной — твердыми. Их применяют для облицовывания кромок мебельных щитов на специальных станках. Эти клеи наносят на склеиваемые поверхности в горячем состоянии при температуре 170… 190°. Клеи отвердевают, остывая до комнатной температуры.

…

При склеивании шиповых соединений применяют клеи синтетические горячего и холодного отвердения, приготовленные на основе смол М-70, КФ-Ж(М), М-60, МФ-17, и поливинилацетатную дисперсию (ПВАД).

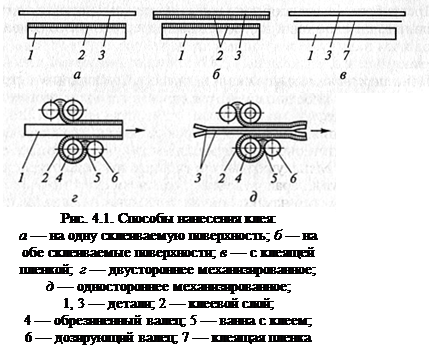

Способы нанесения клея

Для нанесения клеев вручную наиболее удобны лубяные кисти, а также кисти из щетины (в зависимости от используемого клея).

При промазывании клеем узел последовательно аккуратно разнимают и тщательно наносят клей со всех сторон на щечки шипа и проушины. Торцы не промазывают клеем, так как они плохо приклеиваются. Особенно внимательно нужно промазывать глухие соединения. Для промазывания узких граней шипа и гнезда используется тонкая кисть из щетины.

Клей целесообразно наносить равномерно на обе склеиваемые поверхности. Одностороннее нанесение не обеспечивает равномерного смачивания клеем обеих поверхностей, и поэтому в склеенной древесине возникают неравномерные напряжения, снижающие прочность склеивания. Обильное нанесение клея излишне увлажняет древесину по шву, увеличивает расход клея и времени на удаление излишнего клея при прессовании.

Клей целесообразно наносить равномерно на обе склеиваемые поверхности. Одностороннее нанесение не обеспечивает равномерного смачивания клеем обеих поверхностей, и поэтому в склеенной древесине возникают неравномерные напряжения, снижающие прочность склеивания. Обильное нанесение клея излишне увлажняет древесину по шву, увеличивает расход клея и времени на удаление излишнего клея при прессовании.

На шиповые соединения клеи наносят кистями, щетками, клеенаносящими дисками на обе сопрягаемые поверхности. На прочность соединений влияет толщина клеевого шва. Наиболее прочное склеивание получают при толщине шва 0,08…0,15 мм.

Механизированным способом клей наносят на приводных клеенамазывающих станках с дозирующими вальцами. Равномерность его нанесения обеспечивается обрезиненными вальцами. При склеивании листовых материалов с плитными клей обычно наносят на плиту. На рис. 4.1 показаны способы нанесения клея.

При использовании клеящей пленки ее помещают между двумя склеиваемыми поверхностями. Расход клея зависит от его вида, склеиваемого материала и технологии последующей обработки.

Способы склеивания

Склеивание ведется двумя способами: впритирку и прессованием.

При склеивании впритирку смазанные клеем детали с небольшим прижимом притираются друг к другу кромками и, после того как клей начнет оказывать заметное сопротивление, подгоняются на место и остаются без дополнительного сжатия. Так склеивают тонкие щитовые детали. Для склеивания щитков впритирку наиболее удобен клей ПВА.

При работе со столярным клеем не следует слишком сильно сдавливать клеевой шов: это может вызвать «голодную» склейку и выход клея наружу. Наилучшим считается клеевой шов толщиной 0,15 мм.

При прессовании (выдержка под прессом) смазанные деревянные поверхности сжимаются струбцинами[11], ваймами[12], цулагами и в прессах.

В условиях учебной мастерской заготовки склеивают в винтовых и клиновых приспособлениях — столярных струбцинах (рис. 4.2). Большую роль при склеивании играют прокладки, которые служат для распределения усилий и оберегают поверхность от смятия струбцинами. Форма прокладки должна соответствовать смежной поверхности и правильно распределять усилия без сдвига и скольжения.

Главное правило при установке струбцин — сохранить перпендикулярное направление силы давления к склеиваемой поверхности.

Для предотвращения приклеивания деталей к рабочему основанию используют либо металлические листы (дюраль, жесть), к которым клей не пристает, либо бумагу, счищаемую затем циклей. Излишки клея следует удалять.

Склеивание криволинейных деталей требует специальных прокладок — цулаг, примыкающая сторона которых вырезана по форме детали. Иногда, чтобы исключить сдвиг деталей, к основанию цулаг приклеивают резиновым клеем № 88 плотную губчатую резину. Можно применять и сыпучие цулаги (мешочки с песком).

Склеиваемые поверхности деталей, перед тем как подвергнуть прессованию, нужно выдержать определенное время с нанесенным клеем. Этот период времени называется выдержкой, которая бывает открытой (без давления) и закрытой (под давлением). Во время открытой выдержки древесина пропитывается клеем и происходит быстрое испарение влаги из раствора. Благодаря этому древесина меньше увлажняется и одновременно возрастает концентрация клеевого раствора. Закрытая выдержка способствует лучшему пропитыванию древесины клеем и отдаляет начало его затвердевания.

Важным условием хорошего качества склейки является правильное прессование. Детали, склеиваемые столярным клеем, следует держать под прессом сутки, а склеиваемые клеем ПВА холодного отвердения — не менее 2 ч. После этого склеенные детали выдерживают еще двое суток, прежде чем отправить их на дальнейшую обработку. После склеивания клеем-расплавом выдержки после прессования не требуется. Облицованные щиты после удаления из пресса выдерживают в пачке еще не менее трех суток, что способствует распределению влаги в древесине и созданию равномерности внутренних напряжений.

Прессование должно производиться по возможности ближе к моменту затвердевания, но ни в коем случае не в самый момент затвердевания или после.

В холодных помещениях и при густом клее прессовать нужно немедленно, а если требуется продлить выдержку, то следует подогреть древесину. При жидком клеевом растворе и высокой температуре клея и помещения необходимо продлить выдержку, так как поспешное прессование приведет к излишнему выдавливанию клея, а прочность склеивания уменьшится.

Продолжительность прессования зависит от вида и качества клея и условий склеивания. Для шиповых соединений продолжительность прессования должна быть не менее 2 ч, для приклеивания к древесине пластиков карбамидными клеями — 10… 12 мин.

После выдержки под прессом детали выдерживают до начала их обработки около двух или трех суток. За этот период детали принимают определенную форму, вся влага в клеевом шве испаряется и клей затвердевает. При склеивании прессованием клей не должен выступать за края соединения, так как это сильно усложнит в дальнейшем отделку — морение и лакирование изделия.

§

На малых предприятиях склеивание брусков пластями и кромками в блоки и приклеивание раскладок на кромки щитовых элементов производят как холодным, так и горячим способом.

На мебельных фабриках применяют способ горячего склеивания как более производительный и эффективный.

Для склеивания заготовок и деталей из массива древесины используют следующее оборудование: клеевые вальцы — для нанесения клея; кондуктивный нагреватель (паровой, электрический); ваймы (зажимные устройства) с кондуктивным нагревом; конвейерный пресс (для склеивания с применением тепла); установку с генератором для склеивания с применением ТВЧ; хомуты и различные струбцины.

Для получения прочных неразъемных соединений шиповые соединения склеивают под давлением, которое достигается на поверхности склеивания не прессованием, а благодаря упругой деформации древесины и проушины.

Склеивание с нагревом производят на установках, оборудованных генератором ТВЧ. Температура отвердения клеевого шва должна быть не ниже 120… 130°С. Генератор настраивают таким образом, чтобы продолжительность выдержки в поле ТВЧ составляла 30…40 с.

Для склеивания шиповых соединений без нагрева применяют ваймы, продолжительность выдержки в которых, например прямых сквозных открытых шипов, составляет 1,5… 3 ч.

Выдержка в стопе после освобождения из зажимных устройств или после обжима в вайме при холодном способе склеивания составляет не менее 4 ч, а при горячем — 2 ч.

…

Склеивание с применением ПВАД имеет свои особенности: расход клея составляет 400 г/м2, выдержка между нанесением клея и прессованием — 4 мин, прессование — 2 мин, выдержка после прессования — не менее 2 ч. С течением времени прочность клеевого шва практически не снижается.

Собранный узел должен быть склеен без перекосов, вмятин и следов клея. Все детали должны подлежать визуальной проверке.

Особенность процесса склеивания листовых и плитных материалов — это наличие больших площадей склеивания и необходимость применения прессов соответствующих размеров. Клей наносят на одну или обе склеиваемые поверхности вручную или механизированным способом. Ручной способ малопроизводителен, поэтому его применяют при небольших объемах работ.

Режим склеивания древесины