Выполнение фальцев, пазов и шипов

Качающие шайбы. Пара скошенных — качающих — шайб заставляет кромку полотна качаться при вращении из стороны в сторону и делать более широкий паз, чем обычный пропил. Другой способ — установка головки для пазов. Необходимо сменить стандартную вставку стола на другую, с более широкой прорезью для пильного диска.

Выполнение фальца. Два прямых продольных пропила дают в результате на заготовке фальц. Первый пропил делайте на более узкой грани детали, оставляя достаточно материала с каждой стороны лезвия для обеспечения достаточной опоры. Переустановите продольный упор и высоту полотна и сделайте второй пропил, который удалит отходную часть древесины.

Выпиливание паза. Качающаяся пила позволяет выпилить паз за один проход. За неимением специального оборудования сначала сделайте по одному пропилу с каждой стороны паза, затем, переустанавливая продольный упор на ширину лезвия, делайте поочередные пропилы, пока не выберете весь паз между двумя пропилами.

Выпиливание гребня. Для получения центрального гребня сделайте два идентичных фальца на кромке одной из частей соединения. Первый пропил выполняйте в узкой грани, затем переверните заготовку другим концом для вырезания второй стороны гребня. Удалите обрезки с обеих сторон гребня.

Выполнение шипа. Некоторые производители станков выпускают зажимы для изготовления шипов. В качестве альтернативы можно сделать деревянный шаблон для фиксации заготовки при обработке. Закрепите шурупами два деревянных бруска, одинаковых по толщине на листе фанеры размером 400х200 мм.

Оба бруска должны быть выровнены по длинной стороне фанеры и оставлять место для размещения заготовки между одним из них и краем фанеры. Шурупы используйте только с одного — дальнего от пилы — конца бруска. Чтобы шаблон не качался, приклейте дополнительный упор.

Зафиксируйте заготовку на шаблоне и сделайте один проход, чтобы вырезать одну грань шипа. Переверните заготовку для вырезания второй грани.

После этого частично срежьте излишек древесины с каждой стороны шипа, чтобы проверить его посадку в гнездо. Если будет нужно, сделайте поправки в установке упора перед работой с последующими заготовками.

Для выполнения заплечиков закрепите разделительный блок на продольном упоре так, чтобы правильно расположить их по отношению к полотну.

При необходимости уменьшения ширины шипа сначала режьте заплечики, а затем удаляйте отход объемами в одну толщину лезвия за проход.

Можно модифицировать шаблон для выполнения прорези в скосе.

Соединение в шип прямой открытый. Это угловое соединение используется в конструкциях изделий ящичного типа. Его изготовление вручную — весьма трудоемкий процесс, но на циркулярном станке с помощью незамысловатого приспособления можно вырезать несколько таких соединений за считанные минуты.

Чтобы сделать шаблон, прикрепите длинный деревянный отрезок к упору для скосов и, установите высоту полотна чуть выше толщины заготовки, сделайте пропил в шаблоне.

Выстругайте деревянную планку из твердых пород так, чтобы она плотно входила в пропил. Отрежьте от планки 50-75 мм и вклейте этот отрезок планки в пропил таким образом, чтобы получился короткий выступающий шип.

Снова установите шаблон на упоре для скосов и поместите остаток планки между полотном и шипом шаблона, а затем закрепите шаблон на упоре и удалите планку.

Поставьте первую часть соединения на торец и уприте её в выступающий шип шаблона. Зафиксируйте заготовку.

Сделайте проход по пиле, потом наденьте получившийся пропил на шип шаблона и новым пропилом делайте следующую проушину.

Продолжайте работать таким порядком до выполнения всего ряда шипов.

Шипы на второй части соединения должны быть сдвинуты, чтобы совпасть с проушинами первой детали. Поставьте вторую деталь на торец, как в предыдущей операции, но между ней и шипом шаблона поместите остаток планки.

Затем, вынув планку, сделайте первый пропил, потом наденьте его на шип шаблона и делайте следующую проушину, повторив процедуру необходимое количество раз.

Сбоку посадите на клей и после его высыхания сострогайте заподлицо выступающие части шипов.

Какие выбрать двигатели и пильные диски?

Грамотный подбор оборудования пильного узла будет способствовать эффективному режиму работы всего лесопильного производства. Чтобы выбрать наиболее оптимальный вариант, следует взаимно учесть сразу несколько параметров:

В пильном узле пилорамы два диска – горизонтальный и вертикальный.

Для их привода можно установить электродвигатели мощностью 15, 18,5 и 22 кВт.

Пильные диски могут применяться с диаметрами 450, 550 и 610 мм.

Двигатели могут работать с частотой 1500 или 3000 оборотов.

Давайте разложим все приведённые цифры в таблице, чтобы наглядно увидеть разницу или сходство:

Частота вращения диска, оборотов в минуту

Диск для работы с такой частотой содержит 24 и более зуба. При работе достаточно низкий уровень шума.

Поверхность продукции более шероховатая по сравнению с 3000-м вариантом, а общая производительность ниже, чем у более мощных двигателей.

Технически возможно применение дисков диаметра 610 мм, но на практике крайне редко, контрольная автоматика пильного узла будет снижать скорость пиления.

Применяемость – пилорамы УДП2-550 и УГП2-600.

При этой частоте для двигателя данной мощности максимально допустимо применение дисков диаметром 550 мм. Количество зубов на диске 18 или менее.

Не сможет быстро выпилить мороженный лес. Для принципиальной стабильности работы обязательно нужно ставить систему плавного пуска.

Применяемость – УДП2-550 и УГП2-600.

Можно использовать все диаметры дисков. От 24 зубьев на диске.

Низкий шум при работе, высокая производительность. Система плавного пуска не обязательна.

Применяется на всех пилорамах и является самым популярным вариантом.

18 и менее зубьев на диске. Близкое к строганному качество поверхности.

Высокий шум при работе, несколько ниже производительность по сравнению с 1500-м.

Данный вариант не рекомендуется, так как фактически на диски подаётся очень высокая нагрузка и автоматика будет часто снижать скорость прохода, чтобы избежать их перегрева.

Высокий шум – и в то же время достаточно высокая производительность, а также отменное качество поверхности продукции.

Двигатели отличаются значительным весом и являются наиболее габаритными, в нашем случае применяются только на пилорамах УПК-1.

Таким образом, можно сделать следующие выводы:

Выбор по мощности двигателя:

- Двигатели на 15 кВт подойдут для тех производств, где слабая электросеть. Это экономичный, сугубо компромиссный вариант.

- Двигатели на 18,5 кВт являются наиболее популярным выбором, позволяющим работать с высокой производительностью и качеством на всём спектре нашего модельного ряда.

- Двигатели на 22 кВт применяются у нас только в составе наиболее производительной пилорамы УПК-1. Это массивные изделия, требующие надёжного крепления и большого пространства внутри каретки с пильным узлом. Ровно то, что реализовано в конструкции данного лесопильного комплекса.

Выбор по частоте вращения пил:

- Частота 1500 в целом отличается низким шумом, быстрой скоростью работы, но определённой шероховатостью поверхности распила. Впрочем, на точности самих размеров это никак не сказывается, да и сама поверхность в 90% случаев может считаться гладкой без всяких оговорок.

- Частота 3000 оборотов в минуту это довольно высокий шум и идеальное качество поверхности продукции.

Выбор по диаметру дисков:

- Чем меньше диаметр диска – тем меньше толщина пропила, меньше нагрузка на двигатели – но и меньше максимальный размер продукции. Для 450-х дисков максимальный размер бруса около 130 мм на 130 мм, для 610-х вполне возможно пиление 220 на 220 мм.

- Конструкция диска предусматривает различное количество зубьев и различную толщину металла диска, в зависимости от диаметра и предполагаемой скорости вращения. Чтобы избежать перегрева и коробления диска для высокооборотистой работы используются диски с меньшим количеством зубьев. Для 1500 оборотов используются диски от 24 зубьев и более, для 3000 идут диски с 18 и менее зубами. Понимание этого принципа позволяет быстро и легко выбрать и приобрести запасные комплекты дисков для пилорамы.

- Если вы выбрали диски одного диаметра, а ваши двигатели позволяют использовать и другой диаметр, то при составлении комплектации мы можем снабдить станок переходными втулками для крепления дисков любого нужного вам диаметра. Втулки можно приобрести и позднее, в любой момент.

О фактическом расходе электроэнергии

Один из важнейших вопрос – это фактическое потребление электричества на пилораме. Данный вопрос носит актуальный характер при любой мощности электросети.

Прежде всего, следует отметить, что помимо двигателей пильных дисков на пилораме есть и другие элементы, потребляющие электричество. Для их привода используются отдельные двигатели.

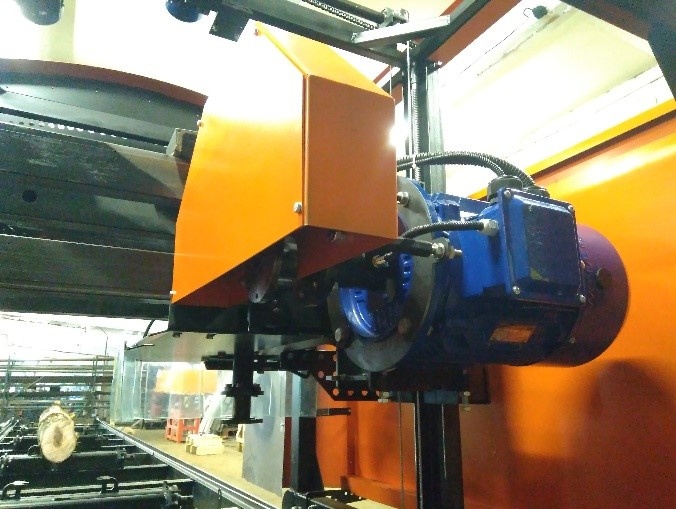

Например, можно выделить мотор-редуктор скребкового транспортёра, стоит упомянуть двигатели, обслуживающие перемещение каретки и пильного узла внутри каретки, и т.д. Каждый такой двигатель имеет мощность порядка 1.1 кВт. Вы можете увидеть некоторые из них на приложенных иллюстрациях.

Таким образом, номинальная совокупная мощность, требуемая пилорамой, может теоретически достигать 36-40 кВт при выборе 18,5 кВт двигателей. Но! Сам принцип работы оборудования пилорамы не предполагает постоянного потребления электричества на пиковых значениях.

Можно сравнить это с тем, как работает автомобиль – когда одно дело максимальные лошадиные силы и крутящий момент, другое дело — фактический режим езды. В абсолютном большинстве случаев мало кто подолгу ездит с педалью газа «в пол», точно также обстоит дело и с оборудованием пилорамы. Только «педаль» эту жмёт не оператор сообразно ощущениям, а всё контролирует автоматика на основе объективных показателей.

На практике, если говорить о пильных двигателях, которые безусловно являются главными потребителями электричества, то всё будет определяться особенностью древесины и раскроя, состоянием заточки дисков, длительностью холостого режима во время погрузки брёвен и снятия продукции и т.п. В итоге как раз и получается, что общий фон энергопотребления не столь уж и высок.

В то же время, если только есть такая возможность, имеет смысл поставить более мощные двигатели. Даже если они будут в среднем работать на лёгких режимах, то всегда будет запас возможностей системы, например, для работы с крупной продукцией или твёрдым, мороженным сырьём.

Технологические решения по экономии электроэнергии

Стоит отметить, что на пилорамах применяется сразу несколько решений, способствующих постоянной экономии электричества:

Плавный пуск

Как известно, пусковые токи для электрооборудования всегда являются значительными. Но за счёт данного решения удалось в шесть раз сократить эта нагрузку при запуске пильного узла. Технология представляет собой трёхэтапный поочерёдный запуск двигателей. При этом весь процесс занимает буквально несколько секунд.

Датчики оборотов пильных дисков

На приложенных фотографиях вы можете видеть, как к посадочному узлу диска подводится такой датчик (на фото диски сняты). За счёт этих датчиков управляющая автоматика в реальном режиме времени получает данные о расхождении номинальных и фактических оборотов, оперативно снижая скорость вращения и добавляя её при изменении обстановки.

Ручной режим и программный алгоритм нагрузки

Если не использовать опцию датчиков, то у оператора пилорамы остаётся возможность через контроллер пульта управления снижать скорость подачи в каких-либо сложных случаях. Кроме того, алгоритм пиления учитывает особенности раскроя и для пиления крупных размеров «вшито» некоторое снижение скорости прохода.

О качестве двигателей и условиях гарантии

Пильный узел — это массивная металлическая конструкция, а каждый пильный диск фактически висит на валу двигателя. При длительной работе механизмов крайне важным становится качество подшипников вращения и общая сбалансированность системы в условиях высокой нагрузки.

Для комплектации пилорам мы используем двигатели лучших российских производителей и каждый вариант прошёл многократную стресс-проверку.

Гарантия на электродвигатели составляет год и если что-то всё же идёт не так, то данное оборудование без проблем заменяется по гарантии.

Так как электродвигатели это один из основных элементов пилорамы, то их качественная работа является для нас одним из наиболее фундаментальных моментов. Мы постоянно держим связь с клиентами, ведём анализ фактических условий эксплуатаций пилорам, время от времени условия сотрудничества с отдельными производителями двигателей пересматриваются или мы вовсе их меняем на тех, кто предлагает наилучшее качество. Но всё же такой поиск был характерен несколько лет назад, в настоящее время круг наших поставщиков давно проверен в деле.

О производителе дисков

На все пилорамы без исключения мы ставим диски производства германской фирмы ASPI, которая до недавнего ребрендинга была известна как Gass. Данные диски мы получаем в режиме совместного производства специально под параметры креплений наших пильных узлов. Качество данных дисков давно доказано и не нуждается в рекламе.

Итак, каков же ответ, чем комплектовать пилораму? По нашему собственному мнению, а также на основе многолетней обратной связи от клиентов можно сделать вывод, что комфортнее всего использовать двигатели мощностью 18,5 кВт на 1500 оборотов.

В любом случае, проще всего выйти на связь с нашими менеджерами и объяснить имвашу ситуацию – ра ссказать о выпускаемой или планируемой продукции, уточнить возможности электросети и т.д. Наши сотрудники помогут вам быстро найти наиболее оптимальное решение.

Конструкция

Конструкция циркулярной пилы достаточно известна и ясна из рисунка. Необходимо лишь дать некоторые пояснения касательно разных тонкостей. Начнем сверху.

Стол. Его нужно покрыть листом жести или оцинковки. Дерево по дереву или пластику обязательно потрется, в середине стола образуется широкая мелкая лунка. Пропил будет «играть», а сделать глухой пропил равномерной глубины не получится.

Поперечные связи стола лучше сделать из стального уголка 60-80 мм с горизонтальной полкой наружу. Так легче и проще будет сделать боковой ограничитель.

Рабочий орган (зубчатый диск) и мотор. Он не должен выступать над поверхностью стола более чем на 1/3 диаметра, иначе пила будет плохо пилить и окажется весьма опасной. Поэтому, если нужно пилить брус 100 мм, диаметр диска нужен не менее 350 мм.

Но для привода такого диска нужен мотор не менее чем в 1кВт; для диска 170 мм – 400 Вт (0,4 кВт). Нужно сразу сопоставить мощность имеющегося в наличии или доступного двигателя со своими потребностями. Для пиломатериалов 150 мм и более сделать самому циркулярную пилу довольно проблематично.

Регулируемый боковой упор. Хороший упор получается из куска ровного стального уголка 60-80 мм на 300-400 мм длиннее стола. Одна из полок, которая потом будет вертикальной, отрезается поровну с каждой стороны, чтобы остаток равнялся длине стола.

Плоские «хвосты» изгибаются вниз в виде горизонтально расположенной буквы «U» шириной, равной толщине стола плюс 10-15 мм. В нижних полочках «U» сверлим отверстия под резьбу М8 – М10 и нарезаем ее. Надеваем упор на стол и закрепляем в нужном положении болтами. Ровно упор-ограничитель выставляем по шаблону, проложенному между ним и диском пилы.

Вал. Это самый ответственный узел. Вал нужно точить в один установ и в сборе с рабочим органом проверить в центрах. Малейшее его биение при работе усилится и пила пойдет вразнос. Вал из готовой трубы с кое-как закрепленным диском недопустим. Лучший вариант – готовый вал с посадочным местом под диск. Его можно высмотреть тоже на «железном» рынке.

Подшипники лучше использовать шариковые самоустанавливающиеся. В них два ряда шариков, а внутренняя поверхность обоймы в разрезе имеет криволинейную форму. Любые другие в самодельной пиле быстро «разобьются». Цапфы с подшипниками нужно сделать с крышками, защищающими от опилок и пыли.

Передача. Лучший вариант – клиноременная. Жесткая (шестеренчатая) опасна. Если в древесине попадется гвоздь, то из-за инерции массивного ротора двигателя диск может разлететься. Если же один, или оба шкива ременной передачи сделать с минимальным внутренним диаметром (4-5 толщин ремня), то произойдет проскальзывание, а упругий ремень сыграет роль демпфера. Плоский ремень не так надежен; ассортимент же их ограничен.

Передаточное число выбираем, зная обороты двигателя и максимально допустимую частоту вращения диска. Она указана либо на самом диске, либо на упаковке. Если диск б/у, задаемся поступательной скоростью на его окружности 70 м/с (такую выдержит с запасом любой диск) и по диаметру диска вычисляем допустимые обороты.

Двигатель. Лучший вариант – асинхронный однофазный от старой стиральной машины. Такие как нарочно сделаны для самодельной циркулярки. Коллекторные от электроинструмента мало пригодны: они дают слишком высокие обороты, не рассчитаны на длительную работу, имеют невысокий КПД и чувствительны к засорению.

Трехфазный двигатель подходящей мощности применять можно, но придется раскошелиться на пусковой и рабочий конденсаторы с арматурой. Конденсаторы – ТОЛЬКО бумажные и масляно-бумажные (БМ, МБМ, МБГО, МБГП и т.п.) Любые другие не выдержат циркулирующей в цепи реактивной мощности.

Емкость рабочего Ср – 100 мкФ/кВт; пускового Сп – вдвое больше. Если, допустим, используется мотор на 600 Вт, то Ср = 60 мкФ; Сп = 120 мкФ. Рабочее напряжение – не ниже 600 В. Пусковое устройство SB – кнопка с самовозвратом. Ни в коем случае не применяйте тумблер или кнопку с фиксацией! Забудете отключить – двигатель может выйти из строя, а от длительного экстратока в проводке возникнуть пожар.

Схема запуска трехфазного двигателя на 380 В от однофазной сети 220 В, пригодная как для «звезды», так и для «треугольника» и не требующая его доработки, приведена на рисунке.

Процедура запуска: включаем SQ; кратковременно, на 1-3 с нажимаем SB; как только двигатель закрутился, отпускаем. Пилить начинаем, как только мотор наберет обороты; обычно – в течение 5-20 с. Если мотор слишком долго раскручивается или плохо тянет, то, скорее всего, рабочий конденсатор испортился.

Есть «умельцы», обходящиеся без самого большого и дорогого Сп и раскручивающие пилу толчком диска рукой. Объяснение тут с точки зрения здравого смысла может быть только одно: подсознательное желание устроить аварию и остаться калекой.

И последнее: если используется трехфазный двигатель промышленного исполнения, нужно обязательно сделать защитное заземление.

Циркулярная пила стационарная своими руками – по нашим чертежам и руководству под силу каждому

В домашнем хозяйстве часто не хватает циркулярной пилы, особенно если затеян капитальный ремонт или строительство. Промышленные изделия не всем по карману – слишком дорого. А ведь можно изготовить циркулярку самому, используя те материалы, что имеются в домашнем хозяйстве.

Циркулярная пила стационарная своими руками создается с продвижением в нескольких возможных направлениях:

- приспособление имеющегося ручного инструмента, используя двигатель и дисковую пилу для новых возможностей;

- совершенствование промышленных изделий для расширения функционала;

- сборка из отдельных деталей, изготовленных, в основном, собственными силами.

Стационарный циркулярный станок включает несколько основных узлов: стол, вал, двигатель и некоторые другие, характеристики которых не столь важны.

Делаем верстак со встроенной пилой дешево и сердито

Стол служит для крепления деревообрабатывающих механизмов. Его можно собрать полностью из металла, что предпочтительнее, особенно для станков с двигателем большой мощности. Из дерева тоже получаются хорошие столы для циркулярки. Но необходимо учитывать, что столешницу следует покрыть листом металла, иначе дерево скоро износится.

Для самодельной циркулярки неплохо подходит двигатель от стиральной машины. Переносной инструмент годится меньше: их коллекторые двигатели рассчитаны только для недолговременной работы. У них очень высокие обороты, небольшой КПД, боятся засорения. Можно применить трехфазный электродвигатель, но если в хозяйстве нет 380 В, понадобится приобрести конденсаторы, чтобы он работал от 220 В.

Самым ответственным узлом является вал. Используют готовый, если имеется, или вытачивают из металла-кругляка. Работу на токарном станке выполняют за один установ, затем в сборе с рабочими органами проверяют центрирование. Недопустимо даже минимальное биение, иначе в работе оно станет сильнее, при котором работать недопустимо.

Характеристики дисковой пилы, двигателя и максимальной толщины пиломатериала, который можно порезать, взаимоповязаны. На покупном циркулярном диске указываются максимальные обороты, на которые он рассчитан. Число оборотов, передающихся двигателем на вал, должно быть меньше.

Мощность двигателя влияет на максимально допустимый диаметр зубчатой пилы. Диаметр должен быть не менее, чем в три раза больше толщины материала, иначе пилить будет трудно. Считается, что для распиловки материалов толщиной 100 мм, нужен мотор не менее 1 кВт мощности.

Передачу делают только клиноременной – при попадании посторонних предметов под пилу, заклинивании материала, ремень проскальзывает на шкивах. Травматизм в таких случаях практически исключается. Важно правильно подобрать передаточное число. Берем во внимание два показателя: обороты двигателя и максимально допустимое число оборотов дисковой пилы.

Обороты вала с дисковой пилой во столько раз больше оборотов двигателя, насколько меньше диаметр его шкива от диаметра шкива на двигателе.

Для работ с древесиной в больших объемах лучше иметь станок, позволяющий разрезать материал, строгать, выбирать четверть. Требуется достаточно мощный электродвигатель, жесткий стол. Представляем конструкцию, выполненную из стального уголка и листовой стали.

1 – рама станка; 2 – панель; 3 – пускатель; 4 – приспособление для регулирования высоты; 5,7 – рабочий стол из двух половин; 6 – основание; 8 – двигатель; 9 – площадка; 10 – шпильки М10; 11 – циркулярный диск; 12 – вал; 13 – упоры подъемного механизма; 14 – ведомый шкив; 15 – ремень; 16 – ведущий шкив; 17 – выключатель.

Рабочий стол имеет размеры 700×300 мм. На чертеже видим, что высота всей конструкции 350 мм. Высота недостаточная для удобной работы, циркулярку придется устанавливать на дополнительную площадку, весит она всего 35 кг. Можно увеличить длину и ширину, высоту увеличить до 1200 мм. Остальные размеры подгоняем под них, но конструктивные особенности остаются неизменными.

Сначала делаем раму станины из стальных уголков 25×25 мм. Если не собираемся увеличивать высоту, делаем еще одну такую же нижнюю раму. Для каркаса с большей высотой сначала к верхней раме привариваем четыре ножки из таких же уголков, а затем делаем их обвязку на высоте 15– 20 см от низа.

На нижней раме имеются пазы для стопорных болтов площадки двигателя. К задней стороне площадки приварены две шпильки, выходящие в отверстия на задней же части нижней рамы. Подтягивая шпильки, натягиваем ремни, затем стопорим площадку, закручивая гайки на шпильках, выходящих в пазы.

Чтобы регулировать высоту стола по отношению к пиле, применяем несложный подъемный механизм. Он состоит из стоек, в верхней части которых пропиливаем пазы под углом 45°. Всего нужно восемь стоек – по четыре с каждой стороны. Их привариваем к раме с пазами, расположенными в зеркальном отражении.

Концом они упираются в стойки, приваренные к царгам, собранным из уголков 75×50 мм. Сбоку в них ввариваем шпильки напротив пазов для регулировочного механизма. Стол состоит из двух равных половинок, крепится к царгам болтами с потайными головками. Работает регулировочный механизм так:

- отпускаем гайки на стойках;

- крутим винт, который нажимает на упор, поднимая или опуская стол;

- затягиваем гайки шпилек;

- выполняем аналогичную регулировку для второй половины рабочей поверхности.

Многофункциональный станок для деревообработки

Конструкцию можно упростить, не устанавливая регулировочный вал. Поднимаем и опускаем стол вручную. Если собрать стол не из двух половинок, а сплошным, понадобится только четыре стойки для подъемного механизма.

Из ручной дисковой пилы несложно изготовить стационарную, расширив ее возможности. Первым делом понадобится стол. Удобным материалом послужит финская фанера, которая, в отличие от обычной, ламинирована – заготовки при обработке хорошо скользят по поверхности.

Нужно понимать, что глубина реза уменьшится на толщину крышки. Понадобится диск большого диаметра, чтобы не уменьшить функциональность по сравнению с переносным инструментом. Размеры столешницы делаем достаточными для того, чтобы заготовка вмещалась по ширине.

Используя чертежи и объяснения, нетрудно изготовить дополнительные приспособления для дисковой пилы, которые расширят ее возможности.

Размечаем на листе фанеры прямоугольник необходимых размеров, вырезаем, обрабатываем края. Подошвой прикладываем ручную циркулярку к поверхности и размечаем карандашом места крепления. Делаем прорезь для дисковой пилы. Можно несколько углубить место крепления, используя фрезу, но не больше 10 мм, чтобы не ослабить столешницу. Такой способ изготовления позволит приблизить глубину пропила к указанной в паспорте дисковой пилы.

Из досок делаем раму (царги), которую установим снизу, чтобы укрепить конструкцию. Четыре доски скрепляем в коробку, приклеиваем к столешнице, закрепив струбцинами. Через стол ввертываем в доски саморезы. Отверстия для них сверху зенкуем, чтобы спрятались головки саморезов.

Изготовляем ограничительну планку, равную длине рабочей поверхности. В ней сверлим два перпендикулярных диску паза, в которых планка будет передвигаться и фиксироваться на определенном расстоянии от пильного диска. Осталось внести изменения в систему управления: фиксируем кнопку управления во включенном состоянии изолентой. На царгу устанавливаем розетку, подключенную к сети. В разрыв провода, идущего к пиле, монтируем выключатель.

Как бы хорошо не была сделана циркулярка, отдельные ошибки могут привести к тому, что ее работоспособность окажется ограниченной. Это касается, на первый взгляд, вроде бы мелочей. Начнем с подшипников для вала. Установка обычных оправдана, если станок используется время от времени.

На рабочей поверхности наносим шкалу с шагом в сантиметр. Это намного облегчит работу по дереву при определении ширины разреза. Многие пренебрегают установкой защитного щитка над диском, а зря – лечение от попадания стружки в глаз или в более серьезных ситуациях обходится дороже.

При работе с различными материалами часто требуется регулировать обороты циркулярной пилы. Самодельная конструкция, как правило, не обладает возможностями регулирования числа оборотов двигателя. Выход один – применение шкивов различного диаметра. Их устанавливают на валу двигателя. Если беретесь заказывать шкивы у токаря, сразу делайте сплошной шкив с двумя–тремя разными диаметрами.

Многие желают установить на распиловочный станок трехфазный электродвигатель, не имея 380 В. Понадобятся конденсаторы, рассчитанные на минимальное рабочее напряжение 600 В бумажного или масляно-бумажного типа.

Емкость конденсаторов рассчитываем, исходя из мощности электродвигателя: на 1 кВт – 100 мкФ для рабочего конденсатора Ср. Емкость пускового Сп берем вдвое большей. Пусковое устройство SB – это кнопка, которая сама возвращается в исходное положение. Запуск простой:

Циркулярные пилы.как узнать крутящий момент и отдаваемую мощность?

На некоторых ручных циркулярных пилах в характеристиках указываются полные характеристики. Для примера: Metabo 1010-ватт ручная циркулярная пила KS 54 SP Сравнительные характеристики: Крутящий момент 4 Nm Макс. глубина реза при 90° 54 mm Макс. глубина реза при 45° 38 mm Регулируемая глубина реза 0 — 54 mm Диаметр пильного диска 160 mm Число оборотов холостого хода 6.

Metabo Ручная циркулярная пила KS 66, 1400 ватт Сравнительные характеристики: Крутящий момент 9 Nm Макс. глубина реза при 90° 66 mm Макс. глубина реза при 45° 47 mm Регулируемая глубина реза 0 — 66 mm Диаметр пильного диска 190 mm Число оборотов холостого хода 4.

Но в большинстве своем производители не указывают крутящий момент и отдаваемую мощность.

Можно ли как то самому это высчитать,зная только основные характеристики? Потребляемую мощность, диаметр и обороты двигателя. Для чего это нужно? Хотелось бы при проектировании самодельной циркулярной пилы как то заранее просчитать соотношение мощности двигателя,нужные обороты и диаметр пильного диска, что бы пила получилась с хорошим крутящим моментом.А не «от фонаря». То есть:»по науке»

Dess22 написал : самодельной циркулярной пилы

Для стола или для рук?

в0в0в0 Для стола. Да даже при покупке циркулярной пилы в магазине (и для стола и для рук)не мешало бы знать её крутящий момент.

Сделал сравнительную таблицу по пилам. Какая из этих пил «самая правильная»? На какой из них будет самая большая скорость реза и самый чистый рез?

Dess22 ,

для чистого реза надо побольше зубьев на диске и помедленней подачу

бракодел Это само собой разумеется. Имеется ввиду «самая правильная» при использовании однотипного для всех этих моделей пильного диска, с большим количеством зубьев.

Dess22 Эм . нет одного решения на все случаи и инструмент приходится подбирать под определенную задачу . Так что классических вопрос : что пилить изволите ?

бракодел написал : что пилить изволите ?

В основном сосну. До 50 мм. и с самым чистым резом.

Dess22 написал : До 50 мм. и с самым чистым резом.

Ну тогда кашу маслом ( мощностью ) не испортишь

Все началось с того,что на Бошевском форуме человек стал задавать вопросы, почему казалось бы одинаковые по характеристикам болгарки по разному пилят. Bosch не тянет, а Metabo тянет. Тема здесь » > У Метабо в характеристиках указан крутящий момент,а у Боша нет.

Bosch Pпот = 1400 Вт, Pвых = ? 820 Вт, М = ?, n = 2.200 – 7.500 мин-1 Метаво Pпот = 1450 Вт, Рвых = (?) 830 Вт, М = 4,2 нм, n = 2000-7000 об/мин Я дополнил от Андрея выписку на Метабо Рвых. он больше на 10 Вт. при меньших оборотах 7000об/мин. самого редуктора. Думаю что и М = ? нм. тоже будет меньше но это должно не ощущатся при такой разнице.

Валерий, можно легко посчитать момент у BOSCH. Момент равен выходная мощность поделить на скорость вращения. Скорость вращения 2200 об/мин переводим в 230 радиан/сек. Момент равен 820 Вт поделить на 230 радиан/сек. Момент равен 3,6 Нм. Это на 15% меньше, чем у Метабо(4,2 Нм). Так как Метабо мощнее на 50 Вт и передаточное отношение редуктора выше.»

У этих двух моделей стоит система Constant-Electronic. Так вот:крутящий момент считается от минимального числа оборотов холостого хода,и от выходной мощности. В случае с Бошем-обороты 2200 ( а не максимальные 7500) выходная мощность-820 (а не 1400) При одинаковом диаметре круга.

Вопрос: как правильно высчитать величину крутящего момента для (болгарки, циркулярной пилы и т.д.) без константной электроники. Зная только стандартные значения-номинальную потребляемую мощность и максимальное число оборотов холостого хода . Если я правильно понимаю, для подсчета нужны данные под нагрузкой,а не на холостых оборотах.

Можно ли считать среднюю цифру отношения отдаваемой мощности от номинальной потребляемой в 57% ? Исходя из известных заявленных характеристик пил Метабо.

63 отзыва на дисковая циркулярная пила procraft germany kr2300 (2 диска) от покупателей ozon

§

![Дисковые пилы Total в Москве: 211-товаров: бесплатная доставка [перейти] Дисковые пилы Total в Москве: 211-товаров: бесплатная доставка [перейти]](https://vseopilah.ru/wp-content/uploads/2022/03/505186-120x120.jpg)