Подготовка инструментов к работе. столярные и плотничные работы

Подготовка инструментов к работе

Для того чтобы пользоваться инструментом было удобно и приятно, его необходимо правильно подготовить. Основы заточки топора были рассмотрены ранее (см. рис. 20).

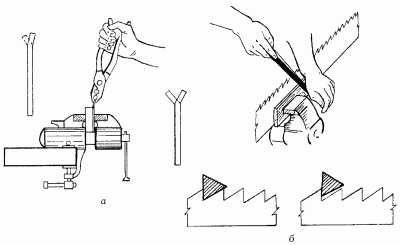

Чтобы полотно не заклинивало в древесине, зубья пилы устанавливают и затачивают. Для этого мастеру необходимы тиски, плоскогубцы и трехгранный напильник с мелкой насечкой. Обычно пилы поставляются с установленными зубьями, но не исключено, что вам придется выполнить эту операцию самостоятельно. Сначала полотно зажимают в тисках и плоскогубцами осторожно отводят вершины зубьев (рис. 36, а).

Рис. 36. Подготовка пилы к работе: а – установка зубьев; б – заточка.

При более широкой установке пропил будет слишком широким и неровным, что только ухудшит ситуацию. Шаг зубьев должен быть одинаковым на протяжении всего процесса пиления. В противном случае будет использоваться только часть крючковой части, зубья которой наиболее кривые. Установленные зубья находятся в неправильном положении, так как они должны быть внутри полотна.

С помощью треугольного напильника можно затачивать пилы. При заточке зубьев полотно перемещается, будучи зажатым в тисках. Различают косую и прямую заточку. Прямая заточка применяется, если пила предназначена для смешанного продольно-поперечного пиления и имеет зубья прямоугольной формы (рис. 36). Слегка вдавите его в каждую щель зуба, держа края щелей подальше от рта. Грани напильника в этом случае должны плотно прилегать к краям. Приподняв напильник так, чтобы он не касался пилы, выполните обратное движение. Достаточно провести напильником по зубу три раза, чтобы не тратить много времени на одно и то же место.

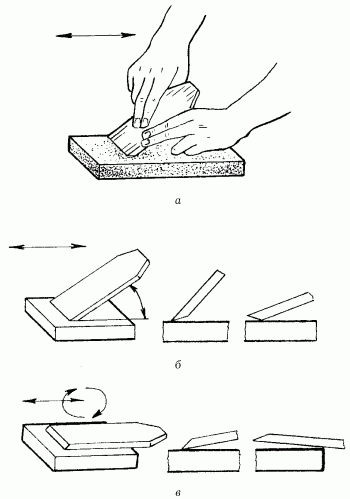

Точное позиционирование ножа в обухе необходимо для подготовки строгального инструмента. Для заточки необходимы мелкозернистый абразивный камень и слайсер. Здесь показано, как затачивать строгальный нож.

Затем нож затачивается на бруске, закрепленном в деревянной раме или в углублениях рабочего стола. Затем нижняя скошенная кромка ножа (фаска) проводится по камню в этом месте. Правая рука нажимает на нож, а левая вытягивает его от себя (рис. 37).

Рис. 37. При снятии заусенцев рубанком следует учитывать расположение ножа во время заточки и расстояние между фасками.

Фаска должна соприкасаться с камнем по всей плоскости, пока нож движется по бруску. Угол наклона ножей нельзя изменять, так как это приведет к тому, что фаска будет горбиться и иметь неравномерную ширину. Конечно, скольжение камня делает очень сложным поддержание одинакового угла. Как и любому другому деловому навыку, этому можно научиться.

Во время заточки брусок периодически очищается влажной тряпкой.

По фаске ножа постукивают до тех пор, пока не появится заусенец. Затем нож устанавливают на брусок (рис. 37, в) и с небольшим усилием проводят по нему; заусенец появляется под фаской и исчезает с передней поверхности. Затем нож переворачивают, и заусенец вынимают из фаски. Чтобы заусенец вернулся на переднюю поверхность, необходимо повторить весь процесс. С каждым разом заусенец уменьшается. Последним этапом является снятие непрерывной фаски.

После удаления заусенца используйте заостренный влажный заусенец. Вращайте нож вдоль фаски круговыми движениями.

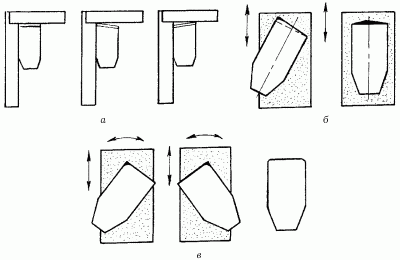

Во время заточки периодически проверяйте режущую кромку ножа угольником, чтобы убедиться, что она не перекошена (рис. 38).

Рис. 38. Исправление режущей кромки включает в себя а) проверку точности и б) устранение смещения.

Даже малейший перекос недопустим. Элементарная причина – отсутствие этого элемента: скомканная стружка забивает зазор между ножом и обухом, откуда ее приходится постоянно вычищать.

Возможно, нож был заточен неправильно, или существует производственный дефект, вызвавший перекос. В любом случае необходимо устранить дефект. Для этого сначала выравнивают более высокую часть кромки, а затем шлифуют другую половину (рис. 38), б). В процессе шлифовки нож перенаправляется в сторону, противоположную месту искривления. При выравнивании (движение под прямым углом) его перемещают точно перпендикулярно режущей кромке.

При значительном перекосе нож следует затачивать на грубом камне, так как там фаска быстрее сотрется. После покупки рубанка такие камни используются для окончательной заточки ножа. Однако на таком камне заточка (снятие заусенцев) затруднена, поэтому после появления первого заусенца переходите на заточку бруском.

Еще один момент, о котором следует помнить начинающему мастеру, – это необходимость слегка подточить концы режущих кромок перед тем, как вставить нож (рис. 38). Если этого не сделать, острые углы оставят на строганной поверхности трудноудаляемые борозды.

Заточка завершена. Теперь хвостовик готов к установке ножа. Режущая кромка ножа должна быть правильно освобождена, и это крайне важно. После введения в прорезь обуха она подталкивается винтом. Затем выпуск ножа регулируется так, чтобы режущая кромка была строго перпендикулярна обушку (при освещении лезвие выглядит как тонкая плоская деталь), и рубанок поднимается на уровень глаз подошвой вверх. Затем зажимной винт фиксируется несколькими легкими ударами молотка или другого острого предмета.

Нож глубоко врезается в древесину и удаляет толстую стружку, которая мешает движению рубанка, если нож слишком сильно выдвинут.

При маневрировании ножа следите за тем, чтобы стружколоматель находился на расстоянии около 2 мм от режущей кромки. Достаточно снять зажимной винт, если накладка изготовлена из металла.

После того как вы освоили процедуру подготовки к работе на рубанке, можно приступать к правке шерхебетов – ножей, которые во время заточки нужно постоянно поворачивать то в одну, то в другую сторону, чтобы они легко поворачивались. Для того чтобы режущая кромка шерхебеля выходила на 1-1,5 мм, нож должен выходить из колодки в виде узкого язычка.

Подобно ножу рубанка, они затачиваются.

Для успешной работы с электроинструментами требуется определенный набор навыков. Однако для этого они должны быть тщательно подготовлены. Например, использование электрорубанка с неправильно выровненными или заточенными ножами может повредить заготовку. Перед началом работы регулировка электроинструмента проверяется на обрезке дерева.

Этот текст является ознакомительным фрагментом.

Работа лучковой пилой | справочник | лесоматериалы | деревянное строительство

Знание того, где находится лезвие по отношению к машине, необходимо для правильного позиционирования лезвия. С помощью рукоятки можно изменить поворот на нужный угол, который должен составлять 30 градусов. Пильный диск должен быть ровным, без перекосов и правильно натянутым. Пилите уверенно и медленно; если вы будете торопиться, срез будет неровным.

Рукоятки хорошей лучной пилы должны быть сложными для поворота. Чтобы предотвратить напряжение и растяжение стойки, рекомендуется ослаблять поворот после использования.

Материал, который необходимо удалить при продольном пилении, должен быть обращен наружу. При использовании поперечной пилы (рис. 1, а) пила лежит горизонтально и вертикально; она может быть перпендикулярна плоскости или параллельна ей; обычно пилят от ногтя большого пальца левой руки (рис. 2), отсюда название “по ногтю” для этого метода. Риск разметки должен быть очевиден при выпиливании. Используйте коробку как пазл (рис. 2) со сквозными пропилами под определенным углом в боковых стенках

Для распиловки древесины с косой, неровностями и другими дефектами используется лучковая пила.

При заточке лучковой пилы можно поранить руку. Кроме того, неудобно держаться за острый край напильника. На головку валика наденьте наконечник из резиновой трубки (длина: 3,4 см), разрезанный по длине с одной стороны.

Плотники иногда укорачивают середину, изменяют тетиву и создают более широкие стойки после приобретения лучковой пилы. Рыболовная леска обычно наматывается вокруг тетивы на расстоянии 25. В местах, расположенных рядом со стойками, расстояние составляет 30 мм. Тетива не слетает со станка в случае обрыва скрутки.

В лучковой пиле для удобства дополнительно отшлифовать мелкой наждачной бумагой и покрыть масляным лаком.

Вместо крученой тетивы для натяжения пилы лучника можно использовать рычажную тетиву (рис. 4) Для создания этой тетивы используются два куска веревки диаметром 2,3 мм. Расположение отверстия, в которое входит рычаг, определяет степень натяжения. Натяжение пильного полотна можно изменить за считанные секунды. Веревка также функционирует как “вечная” тетива. Среднюю пилу можно изготовить из твердой древесины, например, бука.

Для уменьшения трения между пильным диском и стенками пропила следует уменьшить толщину пильного диска. Для этого закрепите полотно горизонтально на металлическом основании. Прикрепите к основанию металлическую пластину толщиной 5-6 мм на расстоянии, в 4,1 раза превышающем ширину полотна (рис. 5) После этого металлические детали отпилите напильником с крупной насечкой, упираясь его концом в металлическую пластину. На противоположной стороне пилы с помощью того же инструмента выполните те же действия. Для очистки металла после его удаления используйте мелкую наждачную бумагу.

Режущее полотно натянуто между концами современной лучковой пилы, имеющей форму изогнутого конуса или стержня. Благодаря жесткой дуге режущее полотно получается тонким, длинным и узким. Длина полотна с крупными зубьями (высотой 4-5 мм) может составлять от 30 до 90 см, в зависимости от размера дуги. На режущем лезвии закреплен болтовой зажим, что позволяет легко изменять натяжение и уменьшать сопротивление ткани растяжению.

В некоторых лучковых пилах для крепления полотна к пиле используются шарнирные муфты. Они позволяют поворачивать плоскость полотна относительно плоскости пилы. В начале реза пилу захватывают так крепко, что усилие руки вдвое превышает вес ножниц. Распил получается ровным, но рука быстро устает.

Другое правило заключается в том, что вес самой пилы заставляет зубья врезаться в древесину. Тонкое и узкое полотно начнет “играть”, если вы приложите достаточное усилие. Все лучковые пилы с деревянными ручками и металлическими трубками или пластиковыми дугами предназначены только для ручного управления.

§

Чтобы от древесины оставалось как можно меньше отходов, на нее наносят разметку. Разметка необходима специально для того, чтобы получить заготовку с минимальным припуском для обработки ручным или электроинструментом. Для разметки заготовок и проверки точности их обработки используется множество уникальных, приспособляемых приспособлений. Для начала освоения столярного искусства новичку необходима следующая конструкция (рис. 1):

Для нанесения разметки необходимо иметь несколько металлических линеек. Самая маленькая должна быть 20 сантиметров, а самая большая – метр.

Линии разметки проводятся на чисто выструганном картоне с помощью шила и карандаша. Для нанесения линий на доски и другие длинные материалы используются плетеные шнуры.

Вместо цветного карандаша используйте простой карандаш твердостью Т или М, так как цветные карандаши хрупкие и легко ломаются, потому что химический грифель неизбежно стирается при намокании.

Градуировочные шкалы на металлической линейке царапаются. Чтобы предотвратить это, покрасьте лезвие линейки белой или красной нитрокраской с использованием ацетона. На лезвии линейки краска сойдет, но бороздки для цифр и линий останутся. Так получается четкая шкала делений. Для более быстрой и точной разметки рекомендуется использовать шаблоны (рис. 2), которые представляют собой металлические или деревянные заготовки разного размера с нанесенными на них точными размерами.

Иногда необходимо нарисовать круг большого размера. Как правило, это неудобно. Гаджет, изображенный на рис. Основным преимуществом является возможность разметки окружности любого диаметра. 3 довольно прост по конструкции и удобен в обращении. График однозначно демонстрирует, что радиус размеченной конструкции увеличивается с ростом длины лезвия металлической рулетки. Циркулярный резак получается в результате замены чертилки (или карандаша) на резец.

Деревянные и металлические квадраты используются в столярном деле для разметки. Перед разметкой деревянный квадрат проверяется на точность металлическим. Если деревянный угол имеет выступы, их притирают наждачной бумагой. Для проверки внутреннего угла деревянный квадрат прикладывают к внешнему углу металлического квадрата, а копировальную бумагу помещают между соприкасающимися поверхностями. Затем эти неровности шлифуются наждачной бумагой средней зернистости.

§

Инструменты для ручного строгания. Рубанок является основным инструментом, используемым при ручном строгании. Единственное существенное различие между модификациями одноножевого и двухножевого рубанка Sherchebel заключается в толщине снимаемого слоя древесины. Рубанок завершает выравнивание поверхности при грубом строгании (толщина снимаемого слоя составляет 2,3 мм).

Рубанок обрабатывает древесину поперек зерна, под углом к зерну (стружка получается узкой и толстой). Рубанок с одним ножом выравнивает поверхность после пиления и использования шерхебеля. Удобнее пользоваться рубанком с двойным ножом, который имеет стружколоматель. В качестве деревянных инструментов используют металлические шерхебели и рубанки с одинарным ножом. Рубанок выполняет чистовую обработку поверхности. Он имеет длинную колодку, что улучшает качество обрабатываемой поверхности. Рубанком строгают до тех пор, пока стружка не станет чистой и ровной.

В ситуациях, когда деревянная поверхность инструмента может быть повреждена (например, при строгании твердых торцов ДСП или недревесных материалов), используется инструмент со стальной подошвой и корпусом. При использовании деревянного инструмента руки меньше изнашиваются и, следовательно, больше отдыхают. В результате такой инструмент легче скользит по металлическим поверхностям и испытывает меньшее трение.

Иногда при выполнении столярных работ приходится строгать небольшие узкие детали. Основные деревообрабатывающие инструменты слишком велики для этой задачи, но маленькие рубанки невероятно полезны.

Компоненты, обеспечивающие строгание изделий (рис. 2), используются для фасонной обработки кромок и углублений изделий (рис. 3).

Резчик для определения четвертей в прямоугольных деталях и обработки кромок. Фильцгебель очень похож на резцы, но подошва имеет ступенчатую структуру. Он используется для выделения четвертей, которые затем зачищаются шабером.

Продольные углы (фальцы) на кромках заготовок срезаются с помощью зубчатого инструмента. Боковая кромка утюга и прямое лезвие встречаются под прямым углом. Для зачистки фальцев, сделанных другими инструментами, используется косой зазубренный край утюга. От этой резьбы следует отличать косой зубчатый инструмент, который используется для создания профилей “ласточкин хвост”.

Грунтовка используется для выступов на краях деталей, а обводка – для выделения мелких пазов (шипов) и четвертей в прямоугольной детали.

Башмак и нож приспособления имеют вогнутую поверхность и используются для скругления кромок деталей. Штамп используется для обработки торцевых кромок деталей. Пазы в деталях выбираются с помощью прихватки. Поверхности с вогнутостью и выпуклостью обрабатываются при помощи горбыля.

При покупке деревянных блоков обратите внимание на припуск по бокам плеч, где клин прижимается снизу (в собранном виде он не должен превышать 2 мм). Около трех месяцев деревянные колодки обычно хранятся при комнатной температуре. Кроме того, верх и бока колодок шлифуют, чтобы подогнать их “под руку”. Любой инструмент должен иметь флейту без сколов и царапин.

Настройка инструмента Разборка и сборка инструмента, а также замена ножа – все это часть наладочных работ. Для разборки рубанка достаточно положить нож и ударить по его переднему концу. В результате вылет ножа изменится, так как вы ударите по переднему концу сильнее, чем по заднему. Нож установлен под углом в горизонтальной плоскости. Строгальные станки в Шерхебеле имеют двойной и одинарный нож, а угол составляет 45-80. Нож рубанка снимается ударом по его пробке.

Толщина стружки, которую необходимо удалить, должна определять, насколько лезвие рубанка выступает за плоскость подошвы. Углы железного лезвия сначала устанавливаются, а затем регулируются. При правильной установке стружка должна быть одинакового размера. Используя колодку, правой рукой вдавите утюг на место, а левой рукой давите на доску. Утюжок выставляется так, чтобы он выступал из плоскости подошвы на соответствующую длину, например, до 1 мм в случае рубанка с одним ножом. После регулировки необходимо провести пробное строгание.

В зависимости от типа ножа, второй нож в наборе двойных ножей называется стружколомом и располагается с наименьшим зазором между ним и первым. Заточка лезвия иногда необходима при регулировке рубанков. Его боковая кромка и режущая кромка затачиваются под углом.

Ручное строгание. Перед изготовлением любой детали необходимо выбрать древесину. При этом определяются выпуклости и неровности, которые необходимо удалить строганием. Для строгания необходимо закрепить заготовку так, чтобы направление волокон древесины совпадало со следующим шагом. Отклонение заготовки свидетельствует о необходимости ослабления крепления. В начале строгания на инструмент кладут левую руку, к середине усилие выравнивают и в конце с силой нажимают правой рукой. Строгание выполняется спокойно, неторопливо и уверенно на полном ходу. В положении, в котором стоит рабочий: корпус слегка наклонен вперед, правая нога вытянута назад – находится под углом 70′ по отношению к левой. Качество строгания контролируется линейкой, хорошо выровненным бруском и угольником. Если между линейкой и строгаемой заготовкой нет зазоров, то инструмент готов.

При строгании на чистоту поверхности влияют расстояние до места скола или скола лезвия (чем ближе скол к летучей щели, тем чище поверхность) и крутизна скола при входе в летучую щель. Для снятия стружки рубанок имеет второй нож, прикрепленный к нижней части лезвия. Как правило, ширина второго ножа (стружколома) не превышает ширину первого. В зависимости от состояния зазора и режущей части лезвия может показаться, что из летка выходит стружка. Стружка выходит прямо и поверхность строгания чистая, если стружколоматель затуплен.

§

Сверление – это техника, используемая в столярном деле для создания отверстий под круглые шпильки, винты и другие металлические элементы при соединении деталей. Любое сверло в основном работает, прорезая отверстие в древесине своими режущими кромками.

Какие сверла нужны для работы?

Сверла бывают перьевые, центровые и винтовые (рис. 2) Сверло имеет хвостовик, режущую часть и элементы для удаления стружки.

Форма перьевых сверл типа “ложка-перышко” представляет собой вытянутый желоб с острыми краями (см. рис. 1, а). С их помощью сверлами длиной до 170 см можно создавать отверстия для дюбелей диаметром 3,16 мм. Чтобы избавиться от стружки, перку периодически снимают с дерева. Отсутствие направляющего центра в перьевом сверле является недостатком. Для сверления отверстий большего диаметра используются перьевые сверла других конструкций (см. рис. 1, б).

Сверла в середине (см. рис. Нажимные сверла могут работать только в одном направлении и при нажиме сверху. Они используются для проделывания сквозных отверстий поперек волокон древесины с целью извлечения из них стружки. Их длина 150 мм, а максимальный диаметр 50 мм.

Спиральные сверла (см. рис. 1, г) имеют более сложную конструкцию и мастерство исполнения. Они имеют выход для стружки, предотвращающий забивание отверстия стружкой. Режущая часть центральных сверл затачивается с подрезом или конической формой в центре. Диаметр сверл с конической заточкой варьируется от 2,6 мм (короткая серия) до 5,10 мм. Для особо твердой древесины спиральные сверла могут оснащаться твердосплавными пластинами.

Сверла для шурупов (см. рис. 1, е) используются для создания обширных отверстий, прорезающих волокна древесины. По окончании работы стенки отверстия остаются чистыми. Сверла имеют диаметр t-50 и длину до 1100 мм.

Для сверления отверстий большого диаметра используются пробки и зенковки (рис. 2) При сверлении древесины также используются ножницы по металлу, которые уменьшают угол заточки.

Если сверло правильно заточено, оно не порвет и не расколет древесину. При заточке режущие кромки должны быть прямыми. Поскольку в режущей головке находится ограниченное количество металла, сверло следует затачивать осторожно и экономно. На абразивном камне его затачивают (рис. 4, б) или вручную с помощью тонкого плоского игольчатого ножа; доводят специальным оселком. Угол, под которым затачивают сверло, составляет 12-12 градусов.

Другие затачиваются с внешней стороны режущей кромки, а центровые сверла затачиваются внутри. Как с помощью шаблона проверить правильность заточки? Концы боковых фрез должны выступать на 3 мм над режущими кромками горизонтальных фрез. Благодаря этому вертикальные фрезы могут начать процесс стружкообразования раньше, чем горизонтальные.

Чистота отверстия и точность сверления зависят от того, как заточено сверло. Ось сверла должна проходить мимо поперечной режущей кромки. Сверло будет двигаться в боковом направлении, если его отвести от оси.

Для сверления большого количества одинаковых отверстий требуется несколько сверл одного диаметра. Срок службы сверла увеличивается за счет регулярной замены.

Ручное сверление древесины. Элементы сверления выполняются с помощью молотка и кувалды. Для закрепления в них сверл используются зажимные патроны различных конструкций.

Рис. Ручная отвертка Используйте 5(a) для сверления отверстий диаметром до 4 мм и, при необходимости, перемещайте рукоятку вдоль отверстия. Стержень начинает вращаться в результате передачи усилия от руки, сжимающей рукоятку (стержень). Кнопка нажимается противоположной рукой. Это делается для того, чтобы связать две силы вместе, после чего происходит резка.

При использовании вращающегося болта (рис. 5, b) режущее действие происходит за счет трения вокруг рукоятки при движении колеса и вращения рукой рабочего коленчатого стержня с рукояткой посередине. На верхней части стержня расположен патрон с храповым механизмом, позволяющий вращать его как вправо, так и влево. В трещотку можно вставлять сверла диаметром до 10 мм.

Перед сверлением необходимо разметить центры отверстий. Перед разметкой определите твердость древесины, степень расщепления и расположение трещин. Тонкое сверло используется для предварительного сверления центра отверстий большого диаметра, чтобы впоследствии оно не выпало. Для сверления под шурупы требуется сверло диаметром на 0,5 мм меньше диаметра средней части втулки. Глубокие сквозные отверстия сверлятся одинаково с обеих сторон (т.е. со стороны двух). В хрупкой древесине и на торцах головки шурупов следует обнизывать (зенковать), чтобы они были вровень с поверхностью детали при последующих операциях, таких как шпаклевка или покраска.

Если вы делаете сквозные отверстия, на выходе из сверла необходимо поставить препятствие (например, кусок дерева), иначе в заготовке появятся сколы или трещины. Профессионалы рекомендуют не поворачивать сверло на себя. Не рекомендуется работать незаточенными сверлами и сверлами со сколами режущей части. Следует обратить внимание на центрирование сверла в патроне, так как от этого зависит правильность работы. Сильный удар неизбежно сместит сверло в сторону. Правильная заточка сверла позволит избежать затрат сил и порванной поверхности. Повышенное усилие повредит деталь и создаст травмоопасную обстановку.

Используйте дрель для создания глубоких отверстий в твердой древесине (рис. 6.a) Для неглубоких сверл или других инструментов для шурупов сверло представляет собой металлический стержень с проушиной для ручки вверху и направляющей поверхностью внизу. Сверло необходимо периодически вынимать и очищать от пыли, так как оно не может выпустить стружку из отверстия. Чистовая отделка, которую можно получить при сверлении, – это не то, что обеспечивают дрель и сверло. Сверлильные ножи используют мастера-плотники (рис. 6, в). Эти перки такие же, но теперь у них заостренный наконечник и конический винт.

Шнек используется следующим образом: после установки наконечника на место его прижимают к дереву с определенным усилием. Не следует напрягаться, а просто поворачивать инструмент за ручки по мере того, как наконечник проникает все глубже в древесину. К сожалению, шнек не режет древесину, и иногда в ней появляются трещины. Для небрежных столярных и плотницких работ используются буры.

§

Для длинных брусьев, при изготовлении мебельных каркасов и создании шкворневых стоек часто используется сращивание. При обвязке панелей полуторными деталями, которые соединяются у плинтусов, т.е. в ненапряженных частях, прирезку выполняют разметочной рейкой (линейкой) под углом 45 градусов, увеличивая нагрузку на изгиб.

Нагруженные детали сращиваются с помощью открытого шипа “ласточкин хвост”. Изделие с опорой сверху, на которое действуют силы от усилий по их перемещению в разных направлениях (поворот), надевают с помощью вставного шипа. При замене деталей в изделии их используют для обтачивания (рис. 2)

При соединении столярных материалов по ширине кромки используется сплачивание (рис. 2) Метод сглаженного соединения, неудивительно, является самым популярным. Во время этой процедуры клей наносится на края соединяемых секций, и они прочно прибиваются по всей длине. Кроме этого прямого метода, используются также фуговальные соединения и вставные круглые или плоские шипы. Без использования клея сплачивание в четверть выполняется аккуратно. Ширина четверти должна быть по крайней мере на 0,25 мм больше, чем ширина челюсти на облицовочной стороне, и на 0,5 мм больше, чем длина челюсти под нелицевой стороной. Когда соединяемые секции точно склеены и качество соединения находится на высоте, поскольку для конька выбраны отходы древесины, клей помещают в паз на рейке.

§

Изогнутые детали часто используются при изготовлении мебели. Для их получения используют как распиловку, так и гибку. Технологически удобнее выпилить изогнутую деталь, чем обрабатывать ее паром и гнуть в течение заданного времени. Однако у распиловки есть ряд недостатков.

Вторая причина заключается в том, что при использовании торцовочной пилы, которая используется в данном случае, высока вероятность разрезания волокон. При перерезании волокон теряется прочность детали и готового изделия. Во-вторых, технология гибки использует меньше материала, чем технология пиления. Поскольку здесь комментарии излишни, это очевидно. Третье: все криволинейные поверхности пиленых деталей имеют торцевую и полуторцевую поверхность среза. Это влияет на обстоятельства дополнительной механической и чистовой обработки.

Избежать всех этих недостатков проще всего с помощью гибки. Естественно, для сгибания требуются специальные инструменты и приспособления. Однако можно гнуть и в домашних условиях. Какие технологии используются в процессе сгибания?

В процессе изготовления гладких деталей используется гидротермическая обработка, гибка заготовок и последующая сушка.

Гидротермическая обработка обеспечивает улучшение пластических свойств древесины. Пластичность – это свойство материала изменять свою форму без разрушения под действием внешних сил и сохранять ее после снятия силы. При влажности 25-30% и температуре в центре заготовки около 100-150С древесина приобретает лучшие пластические свойства.

Пропаривание при температуре от 102 до 100 С в котлах низкого давления – это способ гидротермальной обработки древесины.

Поскольку время пропаривания определяется временем достижения заданной температуры в центре заготовки, его продолжительность увеличивается с увеличением толщины заготовки. Для пропаривания заготовки (с начальной влажностью 30% и температурой в центре 100 С) толщиной 25 мм и достижения температуры внутри заготовки100 С потребуется 1 час.

При гибке заготовку кладут на планку с упорами (рис. 1), затем в механическом или гидравлическом прессе ее сгибают по заданному контуру и гнут вместе со скобой одновременно на несколько частей; в некоторых прессах перед

Заготовки сушатся в течение шести-восьми часов. Формы заготовок стабилизируются в процессе сушки. После сушки заготовки снимаются с шаблонов и шин и выдерживаются в течение 24 часов. После этого их обрабатывают.

Карбамидоформальдегидные смолы KF-BZ, BG и M используются для изготовления гнутых заготовок. Заготовка может иметь различные профили, в том числе угловые и сферические, в зависимости от толщины (см. рис. 2.) Эти заготовки изготавливаются путем сгибания и соединения листов шпона, объединенных в единое целое (рис. 3.) Данная технология позволяет изготавливать изделия различных архитектурных форм. Кроме того, благодаря минимальному расходу древесины и относительно низким трудозатратам производство гнутых деталей является экономически выгодным.

Пластины делянок промазывают клеем, помещают в шаблон и прессуют (рис. 4) После выдержки под прессом сучок сохраняет свою форму. Гнутые клееные узлы изготавливают из шпона, пластин древесины хвойных и лиственных пород; фанеры. В гнутых элементах из шпона направления волокон могут быть как взаимно перпендикулярными, так и одинаковыми. Гнутье шпона, при котором волокна древесины остаются прямыми – называется гнутьем вдоль волокон.

Наиболее рациональными являются конструкции с изгибом вдоль волокон при изготовлении гнутых сучков шпона, воспринимающих значительные нагрузки при эксплуатации (ножки стульев и кузова). Жесткость узлов, образованных волокнами древесины, расположенными перпендикулярно друг другу, выше, чем жесткость узлов, образованных в двух направлениях. Сгибание волокон шпона в слой, взаимно перпендикулярный, приводит к образованию гнутых сучков, толщина которых может достигать 10 мм. В этой ситуации они менее подвержены формованию. Поскольку разрыв поперек волокон вызывает крошечные трещины в соединениях, внешний слой сучков с долевым направлением волокон (изгиб вдоль волокна) должен иметь продольный изгиб.

Допустимые (радиусы кривизны) гнутых элементов шпона зависят от параметров конструкции: толщины, количества слоев в пакете и конструкции пресс-форм.

При создании узлов гнутого профиля с продольными пропилами необходимо учитывать зависимость толщины гибочных элементов от породы древесины и высоты изделия.

Краевые элементы в таблицах – это те, которые остаются после пропила; остальные элементы называются промежуточными. 1,5 мм – это минимальное расстояние между пропилами.

Рис. 5: Расстояние между пропилами сокращается Ширина пропила зависит от радиуса изгиба доски и количества пропилов. После шлифовки и фанерования доски выбирается паз для места сгиба. Допустимы пазы типа “ласточкин хвост” или прямоугольные пазы. Дно паза на фанерной перемычке должно быть равно толщине облицовочной доски плюс еще 1-1,5 мм. После сгибания доску держат в шаблоне до затвердевания клея. Для усиления угла можно вставить с внутренней стороны деревянный уголок.

§

Вставка шипа или проушины создает простейшее столярное соединение (рис. 2) Шип – это выступ наружу на конце бруса (рис. 2), шип вставляется в гнездо, которое бывает углового конца, углового ящика и зубчато-фрезерного типа.

Угловые соединения – частое явление в работе начинающих плотников. Используйте рис. для определения элементов соединений, которые

Предположим, что необходимо выбрать соединение на “фаске” со вставленным сквозным плоским шипом (UK-11). Рассмотрим толщину соединительного бруска (предположим s0 = 25 мм). Определим его теперь как прямоугольник, взяв за основу размер s1. В таблице указано, что s1 = 0,4 мм и s0 = 10.

Мы будем использовать соединение UCS в качестве соединения UK-8. Если штифт имеет диаметр 6 мм, то l (используем среднее значение – 4d) составляет либо 24, либо 27 миллиметров. Согласно рис. 1, соединения, выполненные с использованием связей, ведут себя симметрично относительно друг друга и плоскости детали. Между двумя поверхностями соединяемой части изделия из двух деталей длиной 12 см для каждого элемента и резьбового стержня толщиной 1 микрон при толщине стенки примерно 1,5 дюйма должен существовать равномерный зазор 2 d между центром отверстия под нижний нагель и центральным окном в верхнем штифте.

Двойные шипы с s1 = 0,4s0 или 0,22 с 0,05 или S1-S3=50 (1 к 2) – 0,5 x [rpx 2 = 1 мм] допускаются в соединениях UC-1 и C-2. Для стальных соединений этот расчет не предусматривает использование двухслойной прокладки; вместо этого он предусматривает прокладку толщиной 0,1-0,3 см на высоте около 5 м или 3 дюймов под углом 90 градусов к оси элемента крепления между (2-4).

Размеры шпилек и других элементов угловых соединений

| Соединения | s1 | s2 | s3 | l | l1 | h | b | d |

| УК-1 | 0,4s0 | 0,5 (s0 – s1) | — | — | — | — | — | — |

| УК-2 | 0,2s0 | 0,5 [s0 – (2s1 s3)] | 0,2s0 | — | — | — | — | — |

| УК-3 | 0,1s0 | 0,5 [s0 – (3s1 2s3)] | 0,14s0 | — | — | — | — | — |

| УК-4 | 0,4s0 | 0,5 (s0 – s1) | — | (0,5…0,8)В | (0,6…0,3)l | 0,7B1 | ≥ 2 мм | — |

| УК-5 | 0,4s0 | 0,5 (s0 – s1) | — | 0,5В | — | 0,6B1 | — | — |

| УК-6 | 0,4s0 | 0,5 (s0 – s1) | — | (0,5…0,8)B | — | 0,7B1 | ≥ 2 мм | — |

| УК-7 | — | 0,5 (s0 – s1) | — | — | — | 0,6B1 | — | — |

| УК-8 | — | — | — | (2,5…6)d | l1 > l на 2…3 мм | — | — | — |

| УК-9 | — | — | — | (2,5…6)d | l1 > l на 2…3 мм | — | — | — |

| УК-10 | 0,4s0 | — | — | (1…1,2)B | — | — | 0,75B | — |

| УК-11 | 0.4s0 | — | — | — | — | — | — | — |

Каждый раз известны размеры s0, B и В.

Шпильки неоднократно используются в угловых коробчатых соединениях. В действительности применяются три различных типа соединений: прямое открытое на шпильке (см. рис. 3, а); и на вставленном штифте-дюбеле (рис. 2, е).

В некоторых случаях для соединения могут использоваться дюбели. Цилиндрический предмет, называемый нагелем, изготавливается из березы, дуба и т.д. Клей используется для вставки его равномерно отшлифованной поверхности через отверстия и каналы. Отверстия для дюбелей одновременно просверливаются в обеих деталях. Дюбель должен быть вставлен прочно с помощью ударов киянкой. При сверлении отверстий следует учитывать размер дюбеля. Для уменьшения диаметра дюбелей можно использовать шлифовку наждачной бумагой или карандаш (риски делаются вдоль, а не поперек).

При выборе соединения необходимо учитывать его тип, размер и сопротивление. Например, весь вес крепления полки шкафа к стене приходится на шурупы или дюбели. давление, которое оказывает на них изделие (полка), не позволяет им изгибаться в поперечном направлении. В результате нагрузка здесь минимальна. В этой ситуации предпочтительнее прочно прикрутить деревянную рейку к стене шкафа под полкой. Благодаря шурупам в рейке шкафа нагрузка увеличится, но увеличится и сопротивление ей. Полка выдержит вес стены, если вы вставите ее в стену лишь частично.

Из сравнения прочности двух соединений – полудерева с винтом и “ласточкина хвоста” – видно, что соединение по всей длине выдерживает в три раза большую нагрузку. В качестве дополнительного крепежа можно использовать шуруп, металлический уголок или нагель, но вязание с зазорами недопустимо. Столярные изделия следует выбирать в соответствии с величиной и направлением нагрузки на соединение.

Склеивание следует производить только на подготовленных поверхностях, так как более шероховатый дюбель будет сильнее сцепляться с твердым материалом.

§

Деревянные детали иногда необходимо соединять вместе, чтобы сформировать узлы и конструкции, помимо обработки в цельные детали. Посадки относятся к соединениям между деревянными деталями. При изготовлении деревянных деталей используются три различных типа соединений: плотное и скользящее.

Компоненты конструкции, которые соединяют другие компоненты на стыках, называются соединениями. В деревянных конструкциях могут использоваться торцевые, боковые или поперечные соединения.

Столярные соединения имеют более 200 различных вариаций. Здесь показаны только те соединения, которые используют столяры и плотники.

Когда один элемент является продолжением другого, концевое соединение (удлинение) увеличивает длину детали. Такие соединения могут иметь шипы или быть гладкими. Кроме того, для их крепления используются накладки, винты и клей. При сжатии, растяжении и изгибе горизонтальные торцевые соединения выдерживают нагрузки (рис. Увеличение длины (1-5) образуется на концах как вертикальных, так и горизонтальных зубчатых соединений (клиновой замок) в пиломатериале. Нет необходимости прикладывать давление к соединениям в течение всей процедуры склеивания, поскольку действуют мощные силы трения. Пиломатериалы, фрезерованные в зубчатых соединениях, удовлетворяют первому классу точности.

Три класса точности определяют, насколько тщательно должны быть выполнены соединения в деревянных конструкциях. Высококачественные измерительные приборы относятся к первому классу, а продукция мебельного производства – ко второму. Сращивание – это термин, обозначающий боковое соединение, выполненное краями досок или планок (рис. 7). В конструкции полов используются ворота и плотницкие двери. При обшивке потолка и стен верхние доски перекрывают нижние на 1/5 – 1/2 ширины. Для обшивки наружных стен доски располагают горизонтально и внахлест (рис. 7, ж). Отвод атмосферных осадков обеспечивается за счет нахлеста верхней доски на 1/5 – 1/2 ширины на нижнюю. Т-образное соединение деталей создается путем соединения конца одной детали с серединой другой. Существует множество вариантов таких соединений. На рис. изображены два из них. 8. Эти соединения (переплеты) используются для соединения переборок и балок перекрытия с обшивкой дома. Крестообразное соединение – это название, данное крестообразному соединению. Данные соединения имеют один или два паза (рис. 3.9). При строительстве ферм и крыш используются крестообразные соединения.

Угловые соединения – это соединения под прямым углом на концах деталей. Они имеют открытые полудерева, сквозные и несквозные шипы. При соединении рам теплиц, например, или не деревянных оконных блоков используются угловые соединения (вязки). Это необходимо для того, чтобы соединяемые детали не были уже склеены и чтобы после склеивания в гнезде шипа оставалось достаточно клея. Угловое соединение на растворе – шиповое. Прочность углового соединения увеличивается за счет использования двух или трех шипов. Однако эффективность выполнения соединения определяет его прочность. Угловые коробчатые соединения часто используются при изготовлении мебели (рис. 11). Открытое сквозное соединение – самое простое из них. Перед тем как соединить его с доской с одного конца, сделайте шипы на чертеже. Сделайте пропил в соответствии с разметкой на боковых частях шипа, используя пилу с мелкими зубьями. Для забивания каждого второго пропила шипа используется зубило. Пазы для шипов должны быть вырезаны и выбиты зубилом за одно целое, чтобы обеспечить точное соединение. На него укладывается земля и торец другой детали. После этого с помощью рубанка распиливают, вырезают и соединяют детали.

Стальные вставки крепятся на стыках деталей по “скосу” (под углом 45), как изображено на рис. 12 Убедитесь, что одна половина скобы или вставки вошла во вторую деталь, а другая – в первую. В фрезерованные пазы соединяемых деталей вставляется клиновидная стальная пластина или кольцо.

Прямые сквозные шипы соединяют углы рам и коробок (рис. 3.13, а). Угловое соединение выполняется с косым соединением в паз и шип или с шарнирным соединением, как показано на рис., для более высоких требований к качеству (шипы не видны снаружи). 14.

Угловые Т-образные соединения соединяют коробчатые конструкции с горизонтальными или горизонтально-поперечными элементами (полками, перегородками).

Угловые соединения используются для соединения верхней хорды деревянных ферм с нижней хордой. Одно соединение выполняется, когда элементы фермы соединяются под углом 45 градусов или менее в нижнем элементе (клещи), и два соединения выполняются, когда угол превышает 40 градусов. В обеих ситуациях торцевой пропил параллелен направлению действующих сил.

Дополнительно узлы скрепляются болтом с шайбой и гайкой, реже скобами. Бревенчатые стены дома (сруба) соединяются врезкой “в лапу”. Если она простая, то может быть с шипом (лапа без углубления). Сруб рубят так: торец бревна обтесывают в квадрат (вдоль ствола), чтобы получился куб. Затем с одной стороны снизу и сверху удаляют по 4/8 части, а остальные выполняют аналогично. Для ускорения разметки и точности выполнения распилов бревна используют шаблоны.

§

Деревянные детали соединяются с помощью шипа и гнезда. Согласно разметке, шип и гнездо создаются с помощью стамески. Зубило и стамеска – идеальные инструменты для долбления. Долотом выдолбить прямоугольные пазы и выбрать места соединений в мелких, тонких деталях. В ситуациях, когда другие инструменты не могут быть использованы, стамески также применяются для обработки криволинейных поверхностей.

Долото столярное и пила столярная. Ручки

Долото выбирается в зависимости от ширины гнезда. Иногда из удобства стыковочные гнезда могут выбираться одновременно в стопке деталей. Оставив на 1, в гнездо устанавливают долото для данной работы. 2 мм (рис. 2). с помощью зубила очищают гнездо. Во время работы зубило держат перпендикулярно. Для первого удара долотом отделяют стружку, располагая ее поперек волокон и откладывая в сторону внутри гнезда (рис. 2 d).

|

| Рис. 1. Долото: а — плотничное (ширина лезвия — 16, 20, 25 мм); б — столярное (ширина лезвия — 6, 8, 10, 12, 16, 20 мм). |

|

| Рис. 2. Долбление гнезд долотом: а — сквозное гнездо; б — несквозное гнездо; в — положение долота; г — прием долбления. |

|

| Рис. 3. Киянки: а — круглая; б — призматическая. |

|

| Рис. 4. Использование упора при долблении: 1 — струбцина; 2 — деталь; 3 — металлический упор; 4 — долото. |

|

| Рис. 5. Стамески: а — плоская (ширина лезвия — 4, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50 мм); б — полукруглая (ширина лезвия — 4, 6, 8, 10, 12, 16, 20, 25, 32, 40 мм). |

Стружка обрезается до волокон среза и на всю глубину гнезда. Закрепление проушин производится после подрезания боковых сторон гнезда.

Долото, используемое для обработки дерева или других поверхностей (рис. 2), может быть призматическим и округлым. Дубинки изготавливаются из древесины клюквы, вяза и граба.

На рис. Рис. 4 показано использование упора. 4) использование зубила для долбления отверстия под углом 90 градусов при пробивке отверстий в толстых заготовках. Эта конструкция зажимается на бруске. При зажиме необходимо установить проставку для защиты поверхности заготовки.

На рис. 5. Обрабатываются гнезда, кромки и фаски вертикальных соединений (рис. 5) Криволинейные поверхности обрабатываются полукруглыми стамесками, все остальные поверхности обрабатываются плоскими стамесками. Угол заточки стамесок составляет 25 мм.

На рис. 6 показана техника работы стамеской при обработке кожи. Правая рука движется по направлению к стружке, регулируя толщину и направление снимаемой стружки. Долото используется для прорезания пазов и проушин в тонких деталях; в других случаях применяется давление руки.

При работе с зубилом не должно быть никаких посторонних мыслей, потому что любое отступление или потеря концентрации во время работы неизбежно приводит к травме. Запрещается резать себя зубилом, держа заготовку на коленях и обратившись лицом к поддерживающей руке.

На рынке есть кованые стамески, режущие качества которых лучше, чем у кованых. Мастера самостоятельно изготавливают полукруглые стамески с малым диаметром режущей части и полукольцевые тесаки. При выполнении простых резных работ они используются для удаления древесины из круглых пазов. Эти стамески входят в наборы для резьбы по дереву.

Столяру понадобятся две стамески с лезвиями размером 6 и 12 мм, а также набор стамесок размером 2 16 и 25 мм.

Резание древесины резцом. Удельное сопротивление – это величина сопротивления, которое резец испытывает на поперечном сечении стружки площадью 1 м2 в результате давления металла на поверхность сломанной трубы площадью 1 м2. Углы, которые составляют передняя и задняя поверхности фрезы с обрабатываемой поверхностью заготовки (рис. 8).

Угол заточки – это угол, образованный передней и задней кромками резца. Он составляет 20-30 миллиметров и зависит от твердости материала.

Угол резания – это угол, образованный режущей кромкой и обрабатываемой поверхностью. У строгальных ножей ручного инструмента он составляет 45. 50 мм, а у станочных – 45-65 м. Угол резания определяет, насколько чисто обрабатывается поверхность; чем больше угол резания, тем ровнее поверхность. Сила удара увеличивается с увеличением угла резания. На качество поверхности влияют подача материала и скорость вращения инструмента. Поверхность тем чище, чем быстрее вращается инструмент и чем меньше скорость подачи. Угол резания называется углом наклона резца. На величину этого угла влияют углы резания и шлифования.

Компоненты резки можно разделить на три группы: поперек волокна, вдоль волокна и в лицо. Резка по диагонали является наиболее сложной. Для косого резания используется наклонная древесина. При резании поперек волокна затрачивается в 2,2,5 раза больше энергии, чем при резании вдоль.

Сила трения между опилками или стружкой и режущим лезвием зависит от угла заточки, ширины и качества древесины.

Для обработки более твердой древесины (дуб, бук), а также старой, сучковатой коры и горбыля требуется больше работы. Неравномерность сопротивления резанию предопределяется неоднородностью структуры древесины.

В процессе резки стружка меняется. Если стружку резать от конца до конца, она будет напоминать опилки и может быть разломана на мелкие кусочки. Волокна стружки, напоминающие ленты, образуются при разрезании волокон. При резании вдоль волокон образуется мелкая стружка, в результате чего обработанная поверхность становится более шероховатой.

Тупой резец требует увеличения силы резания. Тупой резец не режет, а давит и разрывает древесину. После 4 часов работы усилие резания увеличивается в 1,5 раза. Тупой резец увеличивает трение между острым и тупым кончиками, что требует дополнительных усилий.

Обработка влажной древесины проще, чем сухой. Однако из-за своей ворсистости влажная древесина менее чистая.

В зависимости от направления резания и качества обработки древесины определяется ее чистота. Резка вдоль волокон дает гладкую поверхность. При резании поперек волокон чистовая обработка возможна при использовании острого резца и очень тонкой стружки. Резец, обрабатывающий древесину, углубляется в нее и отделяется от стружки. Если резать поперек волокон (рис. 10,б), то это будет выглядеть как срез поперек Перед фрезой помещают упорную линейку. Рис. 10,в – четкий резец ручного или электрифицированного инструмента (ручного и машинного). Он увеличивает угол резания, разбивая стружку и превращая ее в спираль. Чем тоньше стружка, тем лучше обработка поверхности.

Больше фрез (зубья циркулярной пилы, ножи строгального вала и т.д.) С увеличением скорости вращения режущего инструмента увеличивается волнистость стружкообразования, что повышает чистоту обрабатываемой поверхности. Это увеличивает толщину пружины при обработке древесины любых пород, в том числе при наличии дефектов (сучков, забоин). Пороки древесины, острота фрезы, технологические нарушения – все это влияет на качество обработки отдельных участков. После обработки пиломатериалов для изготовления столярных и плотницких деталей проверяется влажность древесины.

§

Деревянные конструкции изнашиваются, и их соединения становятся неустойчивыми. В таких случаях соединения закрепляют деревянными нагелями, шипами (штифтами), клиньями и дюбелями.

Дюбели изготавливаются из древесины березы, клена и дуба. Отверстие необходимого диаметра сверлится (сквозное или непроходное), а перед забиванием дюбеля край закругляется. Дерево и древесина защищают от растрескивания на стыках. На коньке крыши деревянные шипы (нагели) фиксируют соединения стропил. Они бывают круглой, квадратной и цилиндрической формы. Нижний конец шипа имеет слегка заостренную форму. Перед забиванием шипа просверлите отверстие, диаметр которого немного меньше диаметра самого шипа. Хвойная древесина (сосна, ель) используется для изготовления одно- или двусторонних деревянных клиньев. Косой клин с одной широкой стороны и двусторонний с другой. Наклон сторон при этом составляет соотношения 1:6, 1:7 и 2х. Такие клинья выпрямляют балки перекрытия, укрепляя и растягивая деревянные конструкции. Рукоятки ручных инструментов (таких как топоры и молотки) можно расклинивать, хотя металлические клинья предпочтительнее.

Шпонки. Составные балки из двух-трёх брусьев с деревянными шпонками. Скалывающие усилия между ними воспринимают шпонки. Элементы балки дополнительно стягивают между собой стальными болтами. Дубовые шпонки вставляют в гнезда между элементами составной балки. Гнезда для шпонок выбирают электродолбежником одновременно в двух брусьях, затем шпонки забивают в гнезда ударами деревянного молотка. Выступающие концы шпонок зачищают рубанком. Шпонки в середине пролета составных балок из-за слабой нагрузки не ставят.

Шпонки по отношению к соединяемым элементам различают: продольные, поперечные, косые продольные и шпонки с натяжкой (рис. 2). Поперечные шпонки (по сравнению с продольными) обеспечивают менее прочное соединение, так как древесина поперек волокон обладает меньшим сопротивлением, чем вдоль волокон.

Для изготовления шпоночных балок используется хорошо просушенная древесина. Нагель не будет воспринимать нагрузку и передавать ее другим, если он установлен в гнезде с зазором. Зазоров нет, так как шпонки и гнезда изготавливаются механическим способом. Гнезда не должны ослаблять поперечное сечение составных балок более чем на треть высоты элемента. Если гнезда расположены симметрично, их глубина должна быть не более 2 см, но не более 1/6 толщины элемента. Как молотком, были растянуты два клиновидных штифта. Какие преимущества могут дать эти шпонки? Пластины Деревягина и балки перекрытия усиливаются с помощью шпоночных соединений (рис. 3)

§

Чтобы свести к минимуму или не допустить коробления щитов, предназначенных для изготовления мебели и для других целей, принимают следующие меры: для изготовления щитов используют только сухую древесину (влажность — 8— 10 %); широкие доски распиливают на более узкие, а щиты изготовляют шириной не более 100 мм; смежные участки в щитах располагают так, чтобы годовые слои в торцах сплачиваемых заготовок при соединении находились под разными углами (лучше, если они направлены в противоположные стороны).

Для уменьшения коробления столярных щитов из массива применяют и меры конструктивного характера (рис. 1): сплачивание на шпонках с наконечниками и обвязку щитов рамкой с пазами. Наилучший эффект дает способ обвязки щитов рамкой.

Вязка щитов из массива осуществляется на гребень, шипы «ласточкин хвост» и вставные круглые шипы. Самый простой способ по разметке и по выполнению — вязка на гребень. Размеры шипов при этом равны размерам проушин гнезда. Вязка на шип «ласточкин хвост» применяется преимущественно при изготовлении шкатулок, ларцов и т. д. Она сложна как по разметке, так и по изготовлению.

Широко распространена тавровая вязка столярных щитов (рис. 2). Выполняют ее преимущественно в паз и гребень. При этом тщательно обрабатывают кромки, так как требуется их точная подгонка. Пазы устраивают способом сплачивания вручную; их глубина—от 1/3 до 1/2 толщины щита. Самым простым по выполнению является соединение в широкий паз. Применение заплечиков увеличивает устойчивость вязки. Наибольшая жесткость конструкции будет при соединении внаград с двумя заплечиками. Выполняют его в основном без применения клея. Следует отметить, что способ внаград применяют только для вязки щитов из массива.

После вставки металлического и деревянного уголков в сборку используется дополнительный брусок (рис. 3)

Соединение типа “clevis” считается очень прочным. Как сделать такое соединение, показано на рис. 4. Когда шип со вставленным клином дойдет почти до центра гнезда, он расклинится и будет прочно удерживаться внутри. Клин можно изготовить из прочной и сухой древесины (дуб, бук).

Чтобы правильно вбить гвоздь, сначала отметьте точки, затем вбейте гвоздь, следя за тем, чтобы шило находилось под нужным углом. при забивании гвоздя в плоскость под максимальным углом 20 градусов, но слегка наклонно. Здоровье сустава улучшится. Сустав станет слабее, если гвоздь вбивать перпендикулярно плоскости. Скрепите две детали гвоздями. Длина гвоздя должна быть равна двум, а его диаметр – не более 1/4 толщины пробиваемой части. Эта длина в четыре раза больше. Перед тем как проколоть соединяемые детали, согните кончик гвоздя. Чтобы загнуть крючок, прижмите к нему треугольный напильник. После удаления напильника вбейте крючок в древесину.

Откусите кончик гвоздя (или используйте кусачки), чтобы он не расколол доску. Гвоздь такого типа сожмет волокна древесины, но не расколет ее.

Помните, что при скреплении столярных элементов гвоздями поперечные волокна становятся слабее в результате соединения. Доска может расколоться, если несколько гвоздей забиты вплотную друг к другу вдоль одного слоя доски. Если толстый гвоздь забивается близко к краю, это также может привести к расколу. Поэтому для прочности соединения забивайте несколько толстых гвоздей в два ряда, равномерно распределяя их. Если вам нужно забить гвоздь на краю, делайте это в соответствии с конструкцией детали. тогда заранее просверлите для него отверстие! Диаметр гвоздя должен быть на 1/5 – 1/4 меньше диаметра отверстия.

Точно вбить гвоздь, особенно короткий и неглубокий. Поместите кусочек пластилина или воска (или даже сделайте это без него) в соответствующее место. Пластилин можно удалить после двух ударов молотком.

Прибивая доску, гвозди забивайте не параллельно друг другу, а под некоторым углом, причём каждый из них в разные стороны. Крепление в этом случае будет надёжнее.

Забить гвоздь в труднодоступном месте можно с помощью металлической трубки и стержня, свободно заходящего в эту трубку. Для этого поставьте трубку на то место, где должен забиваться гвоздь, опустите в нее гвоздь, затем стержень и ударьте несколько раз молотком по стержню. Гвоздь зайдет в дерево, но неровно. Вынув стержень, трубкой выровняйте положение гвоздя и после этого забейте его по системе «гвоздь — стержень — молоток». Стержень должен быть длиннее трубки на 10— 15 мм.

Спичку можно использовать для укрепления винта, скрепляющего детали, если он ослаб или проворачивается при затягивании. Вкручивание шурупов в ДСП – сложная задача. Но если вы используете электродрель для сверления отверстия, это можно сделать быстро и легко. Нанесите в отверстие клей, вставьте гибкую пластиковую трубку и закрепите шуруп. Когда клей высохнет внутри трубки и в гнезде, он прочно удержит трубку там.

При выкручивании “упрямого” винта слегка потрите молотком ручку его шлица. Отвертка должна вращаться с определенным усилием.

Чтобы правильно вкрутить шуруп в твердую древесину, проткните место вкручивания шилом и посыпьте его мыльным порошком. Кроме того, при ввинчивании толстого шурупа просверлите отверстие на 1/5 диаметра крепежа; глубина отверстия должна быть больше длины шурупа. Если диаметр шурупа 2 мм или меньше, сверлить не обязательно: достаточно уколоть острым предметом (шилом или отверткой).

§

Деревянные заготовки, также известные в обиходе как “лен”, бывают разных размеров и форм. В основном они изготавливаются из недорогой древесины, такой как липа, береза и осина. Качество материала и сборки (для клееных изделий) является ключевым при выборе заготовки. За исключением цельноточенных заготовок, древесина для заготовок должна быть выдержана и высушена, чтобы после обработки и сушки дерево не “болталось”, не трескалось и даже не расслаивалось. Гладкость предпочтительнее плотных и пористых поверхностей.

Поведение изделий после обработки влияет на качество сборки ламинированных заготовок (шкатулка, иконная доска). Трещины появятся, если слои подобраны неправильно и деталь не подогнана должным образом. Кривая шкатулка не выпрямится со временем, если вы этого ожидаете.

Для изготовления бижутерии вам понадобятся деревянные пуговицы, бусины и браслеты. Наборы для росписи, декупажа и декорирования матрешек, тарелки, рамки (для столов) и ложки. Вам понадобятся специализированные доски для инкрустации и специализированные доски для иконописи.

Для резьбы “Трехгранка”, “Кудринка” и “Татьянка” предпочтительнее использовать заготовки из коры липы с толщиной стенок 7-10 мм для низкого рельефа и без сучков. Для заготовок лучше всего подходит древесина деревьев двух-трехлетнего возраста. Для резьбы можно использовать только пустые пряничные доски и формы.

Для светлого декупажа и темного тонирования заготовки должны быть без затемнения. Для росписи и декорирования заготовки с затемнением грунтуют, чтобы не мешала темная “мраморная” окраска дерева. В разборных перевернутых формах (матрешки, яблоки, яйца), когда верхняя часть сидит неплотно или отваливается при переворачивании, необходимо внутренний край верхней половины покрыть смесью. Если полая разборная “точка” не закрывается, то отшлифуйте верхнюю часть и внешний край нижней.

Хранить заготовки до обработки нужно в плотно закрытом полиэтиленовом пакете, чтобы сохранить их стабилизированную влажность и не допустить рассыхания, коробления или отсыревания.

Автор: Сасыкова Дина

§

Распиловка и пилы. Для изготовления пил используется высококачественная сталь с нарезанными зубьями. Широкая ножовка, узкая ножовка (баунти-пила), лучковая пила и фанерный напильник (нож) используются для столярных, плотницких и строительных работ.

Стальная полоса шириной 11,7 см и длиной 0,7 м составляет широкую ножовку. Для рукоятки можно использовать как металл, так и пластик. Для выпиливания криволинейных проходов в деталях большой ширины используйте узкую ножовку. Пильное полотно на рис. 2 маленькое, тонкое, с мелкими зубьями (толщина 0,3 мм, ширина 1,2). Оно установлено в дугообразной рамке и легко снимается. Лобзик используется для выпиливания тонких заготовок (из фанеры) изогнутой формы. Перед началом работы конец лобзика помещают в уже просверленное отверстие, а другой конец закрепляют на раме. Следуя разметке, производится выпиливание. По окончании работы выньте полотно пилки, а затем выньте его из отверстия детали.

Для неглубокого пиления, например, для проделывания пазов в широких заготовках, используются ножовочные полотна с хвостовиком. Для повышения жесткости верхняя часть полотна укрепляется стальным хвостовиком. В мелких зазубринах виден рисунок в форме равнобедренного треугольника. Ножовка режет в обоих направлениях (рис. 1, b).

В зависимости от формы зубьев (рис. 2) существуют пилы для продольного, смешанного и поперечного пиления.

Инструменты с косыми зубьями используются для пиления против долевой нити. В одном направлении, от себя, они режут древесину. Пазы между зубьями – это впадины. Расстояние между вершинами соседних зубьев называется шагом зуба. Перпендикулярная линия, проведенная от вершины корня до основания, равна высоте зуба. Три края зуба пилы показаны на рисунке 3a. Передняя кромка продольных пил для распиловки древесины только разделяет волокна; она не выполняет никаких операций.

С помощью лучковой пилы выполняется как поперечная, так и продольная распиловка. Она состоит из пильного диска и балочной рамы. В окончательном варианте используется стальная лента длиной 45 см и шириной около 1 м. 60 мм в ширину и 0,4. 0,7 мм толщиной, с зубьями шириной 4 мм. 5 мм. Струна, закрепленная между скруткой и верхними концами стоек, натягивает лезвие. С помощью рукояток пильный диск можно поворачивать. Для работы с ним нужен только один человек. Пропил получается ровным и гладким на вид. Волокна разрезаются зубьями поперечных пил, которые отличаются от передней кромки своими боковыми гранями. Зуб продольных пил подрезает передний край древесины. углы, под которыми затачиваются зубья пил для продольного и поперечного пиления.

Продольные пилы для мягкой древесины имеют угол заточки 40 градусов. До 70 градусов, для твердой древесины – 45 градусов. Пилы, используемые для смешанного пиления, имеют угол заточки 50 градусов. 60. Угол заточки зубьев для пил, которые пилят продольно и поперечно, составляет 60. 80 градусов, для поперечного пиления – 120 градусов. Пила имеет скользящий упор, с помощью которого можно изменять глубину пропила. Толщина пильного диска составляет 0,04. 0,7 мм, длина 100.120 мм.

Виды пиления. В зависимости от способа закрепления детали в верстаке различают горизонтальное, вертикальное и наклонное пиление. При горизонтальном пилении вдоль волокон заготовку закрепляют, прижимая ее к столу струбцинами (рис. 4) так, чтобы распиливаемая часть приходилась на край верстака; тело рабочего должно быть слегка наклонено вперед, пилу держат вертикально. Затем сделайте пропил, перемещая пилу вверх и вниз несколько раз. Клин вставляется между пильными дисками.

Заготовка зажимается передним или задним зажимом при вертикальном пилении вдоль волокна (рис. 6) Положение ног рабочего при пилении изображено на рисунке. Тонкая доска зажимается во время пиления для предотвращения сгибания и отбрасывается после пропила. Начинать работу следует после окончания распиловки, но не нажимая на полотно пилы. Короткие заготовки распиливают, начиная с одного конца и переходя к другому. Длинные доски распиливаются с опорой их концов на подставки (рис. 5).

После распиливания поперек волокон отрезанный конец заготовки придвигается к краю верстака (рис. 7). Перед распиловкой необходимо сделать пропил, а во время распиловки пропил должен быть прямым, а поверхность реза – ровной.

Рис. 7, б) в конце распиливания необходимо держать руку над отпиливаемой деталью (рис. 7). При соединении шпилек или других деталей под углами 45 и 90 используйте шаблон (рис. 8, д). Пропилы на стенке лобзика могут стать слишком широкими и не позволят получить точный угол. Чтобы продлить долговечность поперечного пропила, боковые стенки изготавливают из досок твердых пород дерева. Для торцевания досок (одинаковой ширины) используется специальный шаблон. Боковые стойки шаблона служат направляющими для пилы, они изготовлены из твердых пород дерева. Для каждой доски требуется индивидуальный шаблон. При небольших объемах работ возможна ручная распиловка древесины.

§

Строгание, установка и заточка зубьев пилы – все это этапы подготовки. Размер, форма и наклон зубьев влияют на работу пилы определенным образом. Прямоугольными пилами пилят только в поперечном направлении, а равнобедренными – только в продольном.

Опиливание (рис. 1) заключается в выравнивании вершин зубьев так, чтобы они находились на одной высоте. Для этого напильник зажимают в тисках и перемещают по нему вершины зубьев. Спасибо за внимание! Качество наплавки проверяют, прикладывая к вершинам линейку.

Установка зубьев пилы. Если пильный диск не зажат в пропиле, зубья устанавливаются – ровно – влево и нет. Отгибается не весь зуб, а только его верхняя часть (1/3 от вершины). Изгиб зубьев должен быть симметричным. Для распиловки твердых пород древесины зубья устанавливают на 0,25 . 0,7 мм. Мягкие – на 0,5-1 см в сторону; мягкие – более крупные и менее острые (на 5-10 %).

Толщина сухой древесины должна быть в 1,5 раза больше толщины пильного диска, а при распиловке влажной древесины следует использовать максимальное количество оправки. Ширина пропила должна быть не более чем в два раза толще полотна.

Начинающему столяру рекомендуется использовать специальную настройку (рис. 2) Для проверки правильности установки пилы используется шаблон (рис. 2). Перемещение его вдоль полотна – это шаг №3. При небольшом усилии пила устанавливается ровно.

Заточка пильных полотен. Для заточки зубьев используются напильники с ромбом или треугольником и двойной или одинарной насечкой. Перед заточкой пилу крепко зажимают в тисках на верстаке. При движении от вас напильник прижимается к зубу, а при движении обратно к вам он слегка приподнимается. Зуб не следует сильно прижимать к напильнику, так как это приведет к нагреву напильника и ослаблению структуры зуба.

Пильные полотна затачиваются с одной стороны для продольного пиления, а напильник удерживается перпендикулярно полотну. Для поперечного резания зубья затачиваются через один, а напильник удерживается под углом 60,70o. Для заточки лучковых пил используйте треугольный напильник.

Пилы с крупными зубьями настраивают и затачивают, а мелкие чаще всего не чистят. В столярных работах используется абсолютно сухой материал, полотно лучковых пил тонкое (0,0,8 мм), размер пропила по длине не очень большой и при шаге 2 – 3м трудно развести зубья в стороны; мелкие зубья легко зажимаются (если это возможно). Чистота работы заточенных, но не настроенных пил с натянутым полотном значительно выше, чем у одноручных ножовок без настройки.